Alimentador industrial con montaje de jaulas de lentillas

Misión y peculiaridades

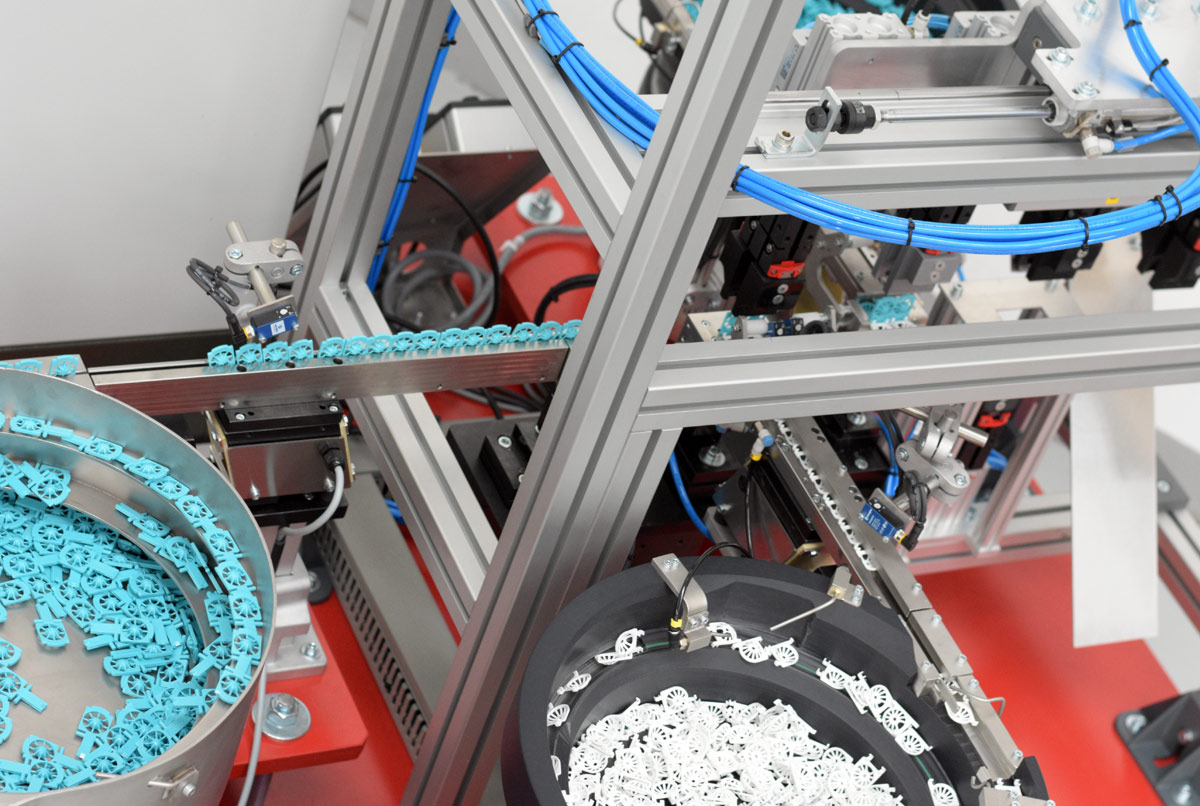

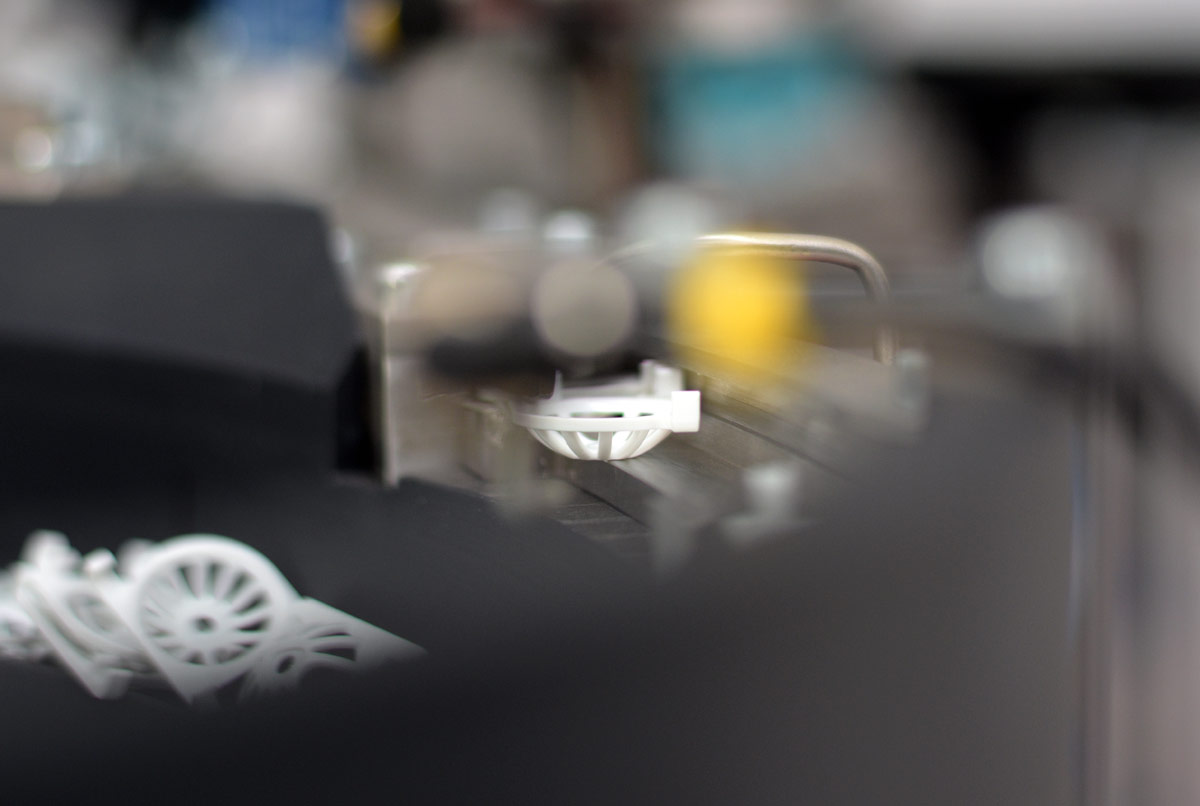

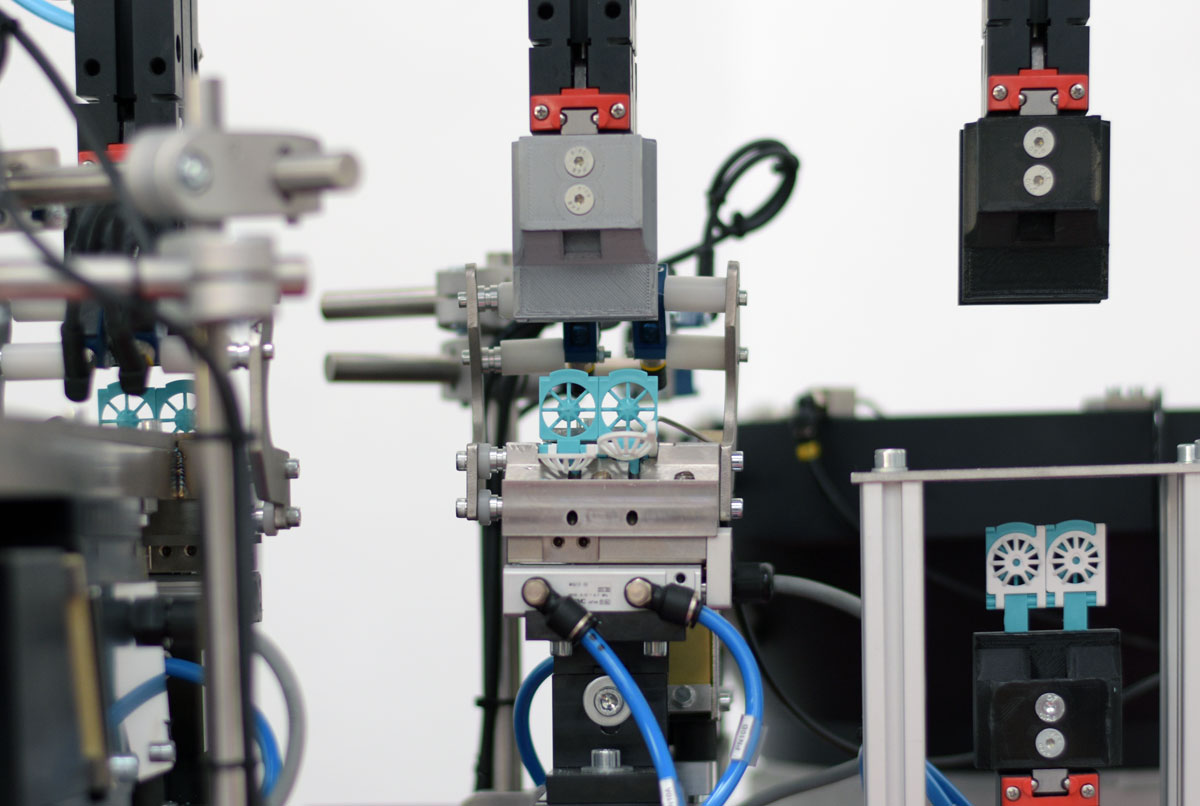

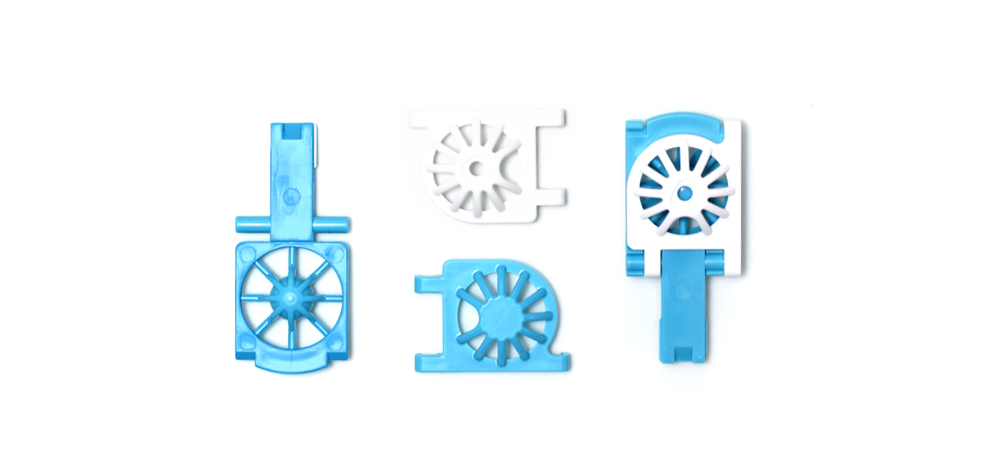

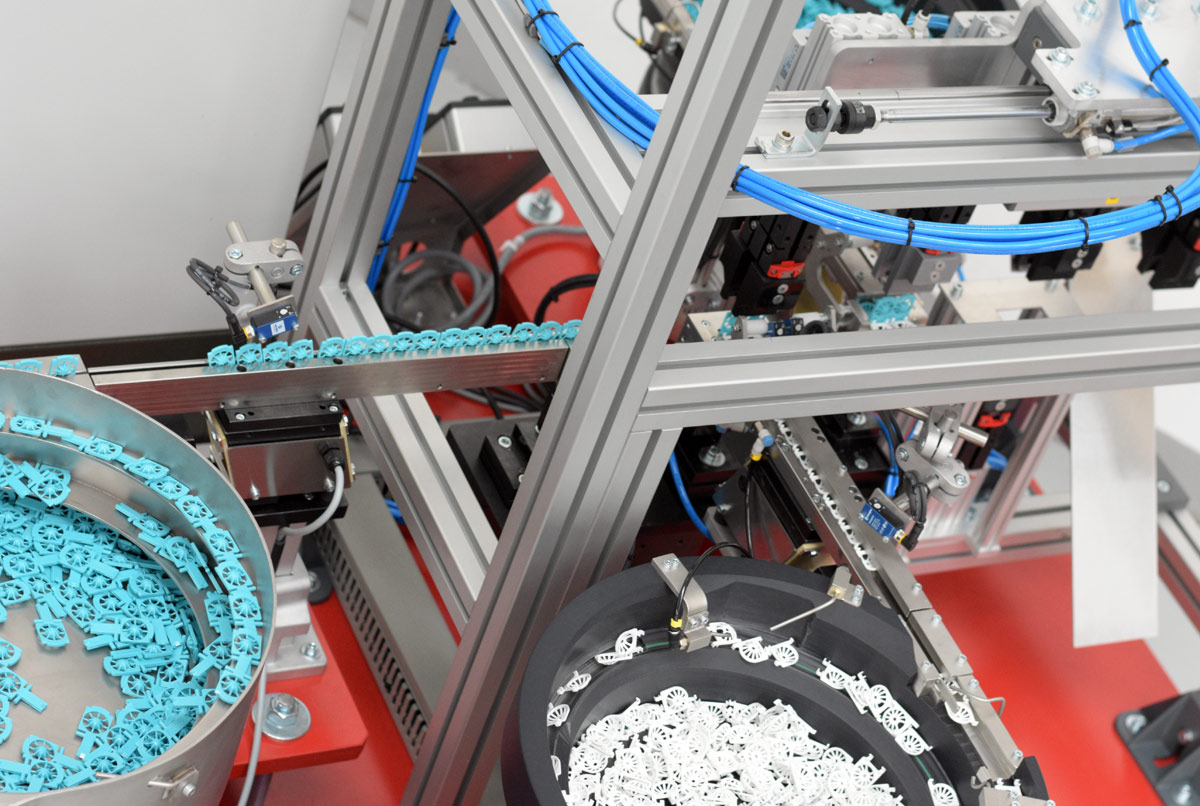

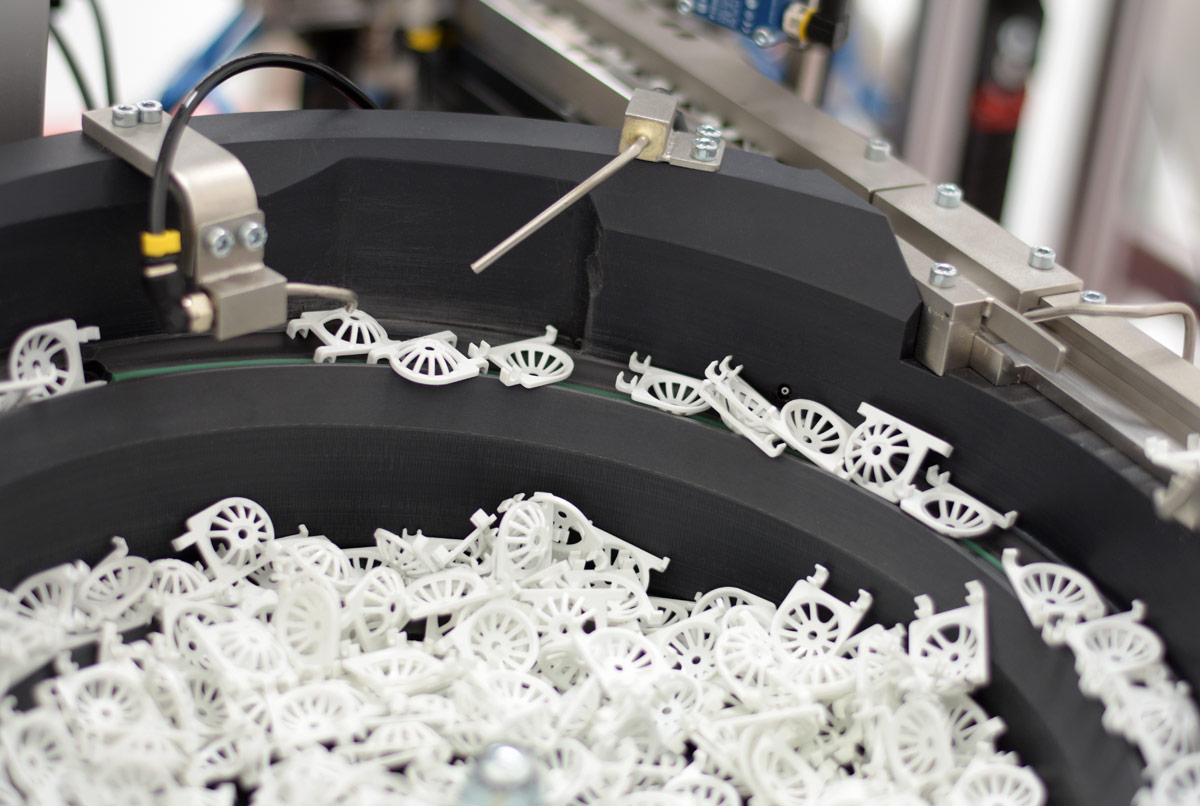

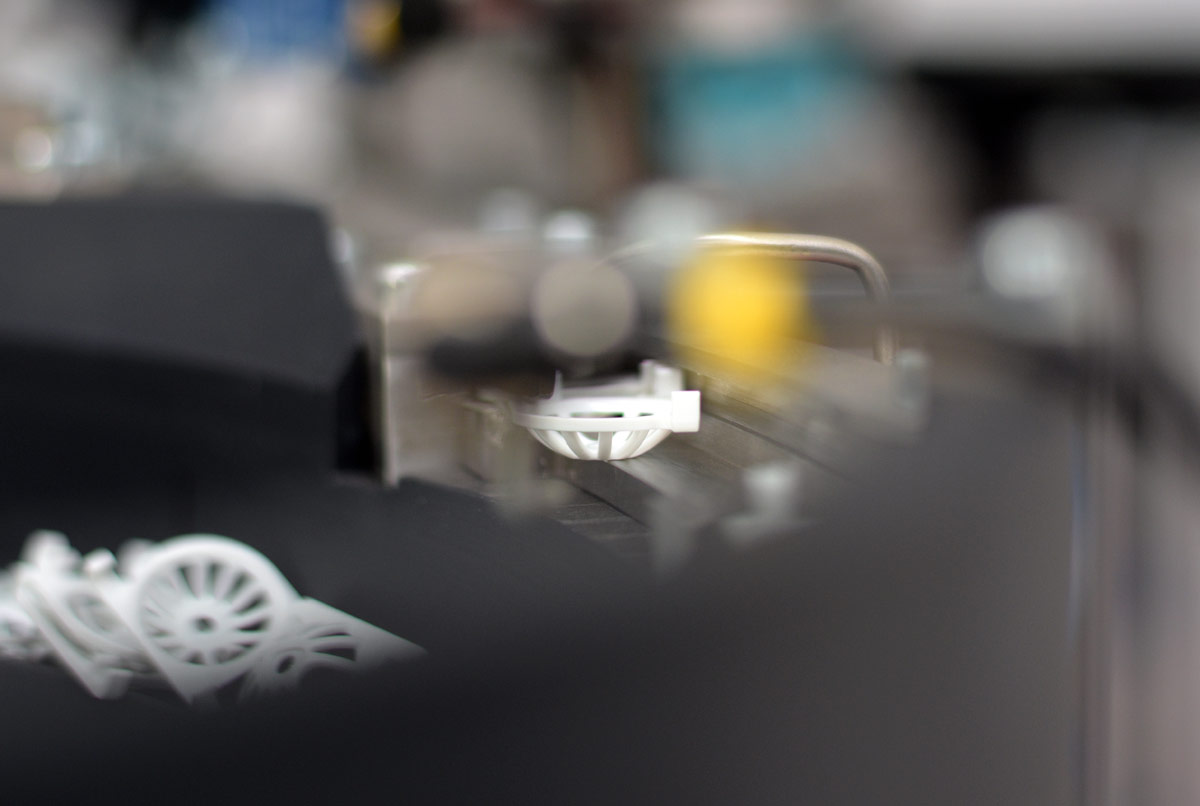

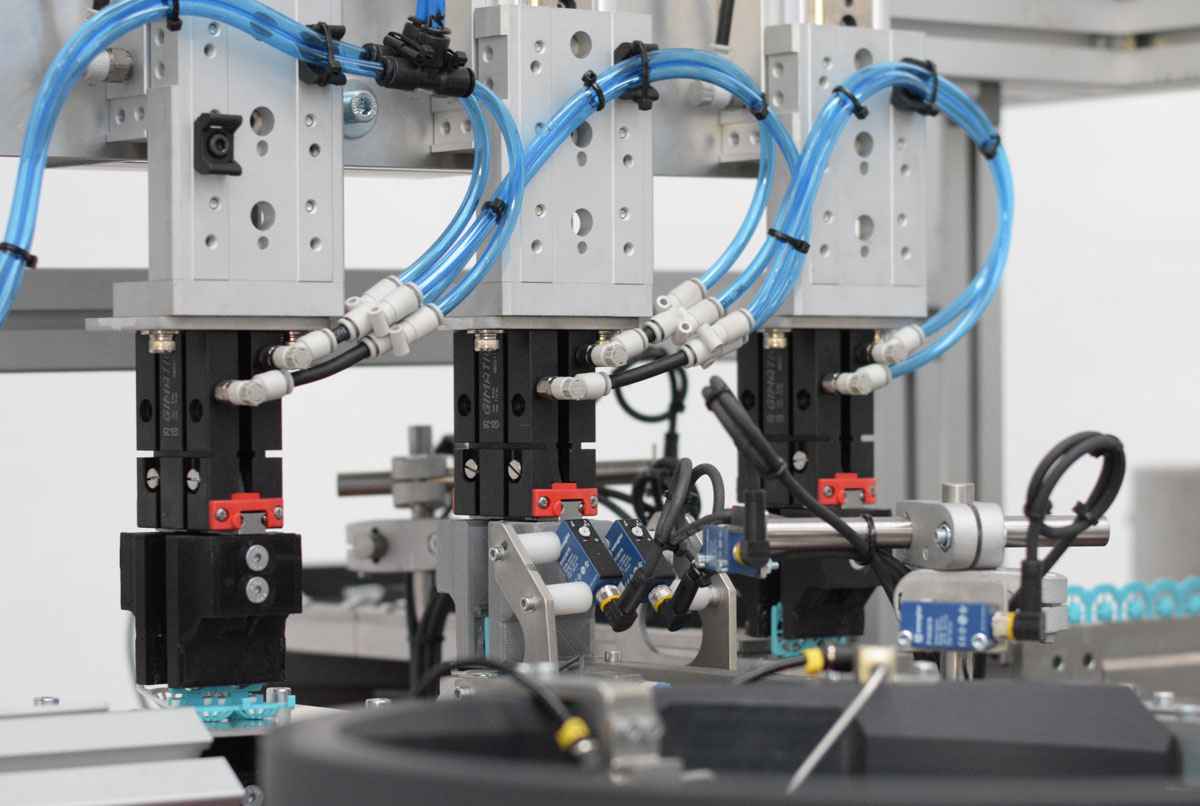

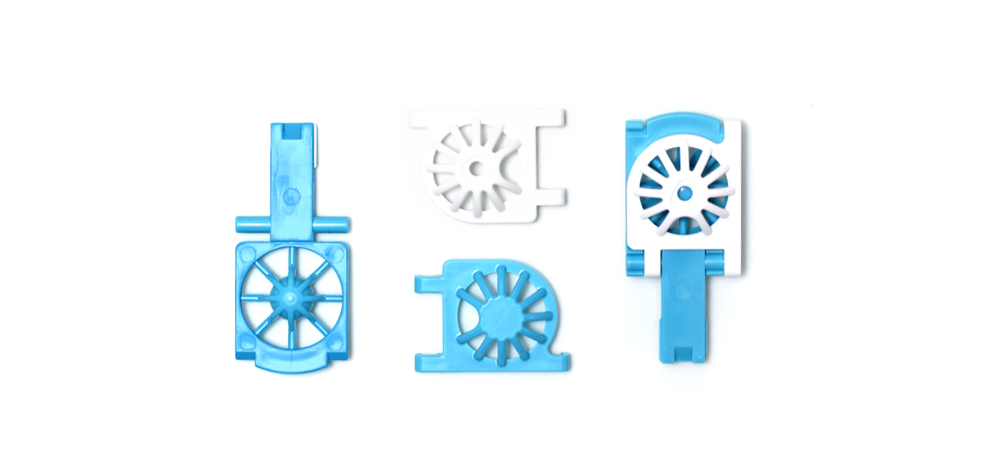

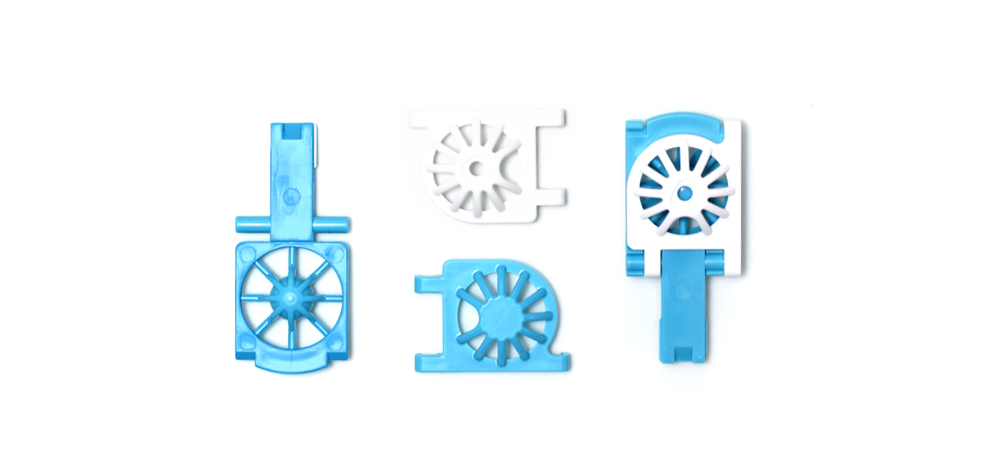

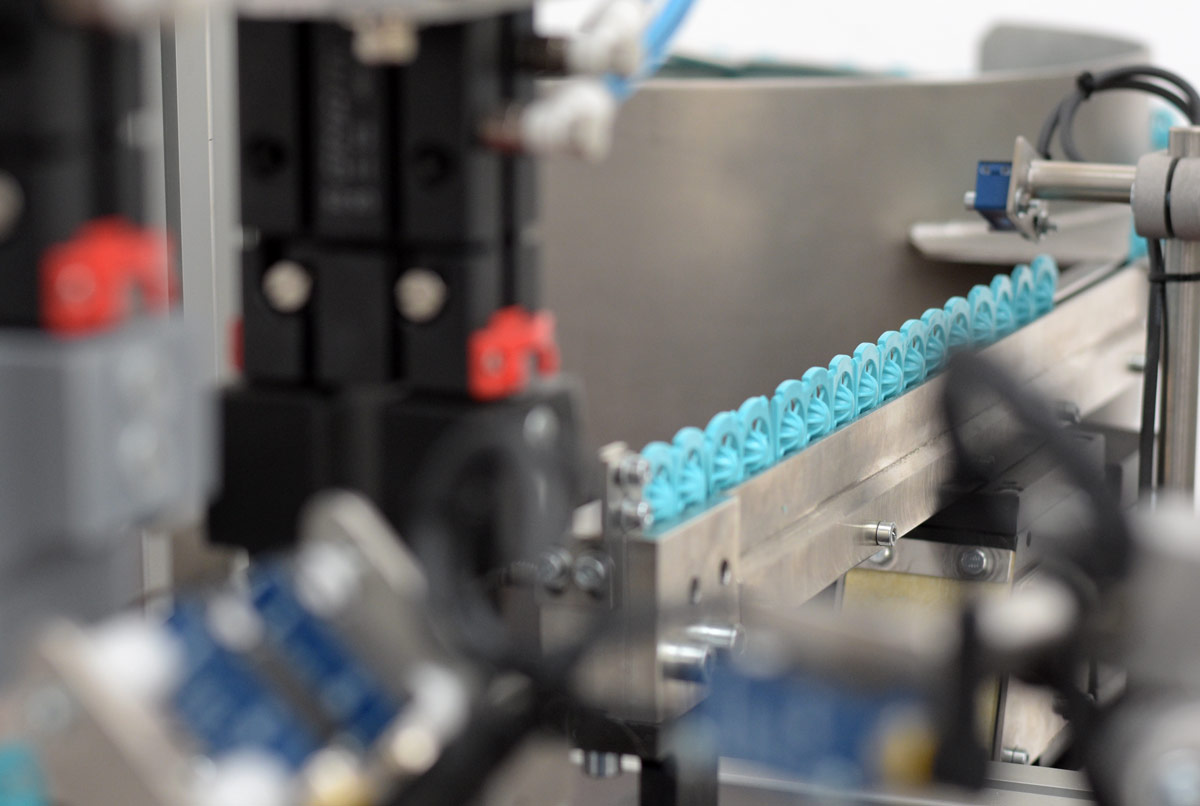

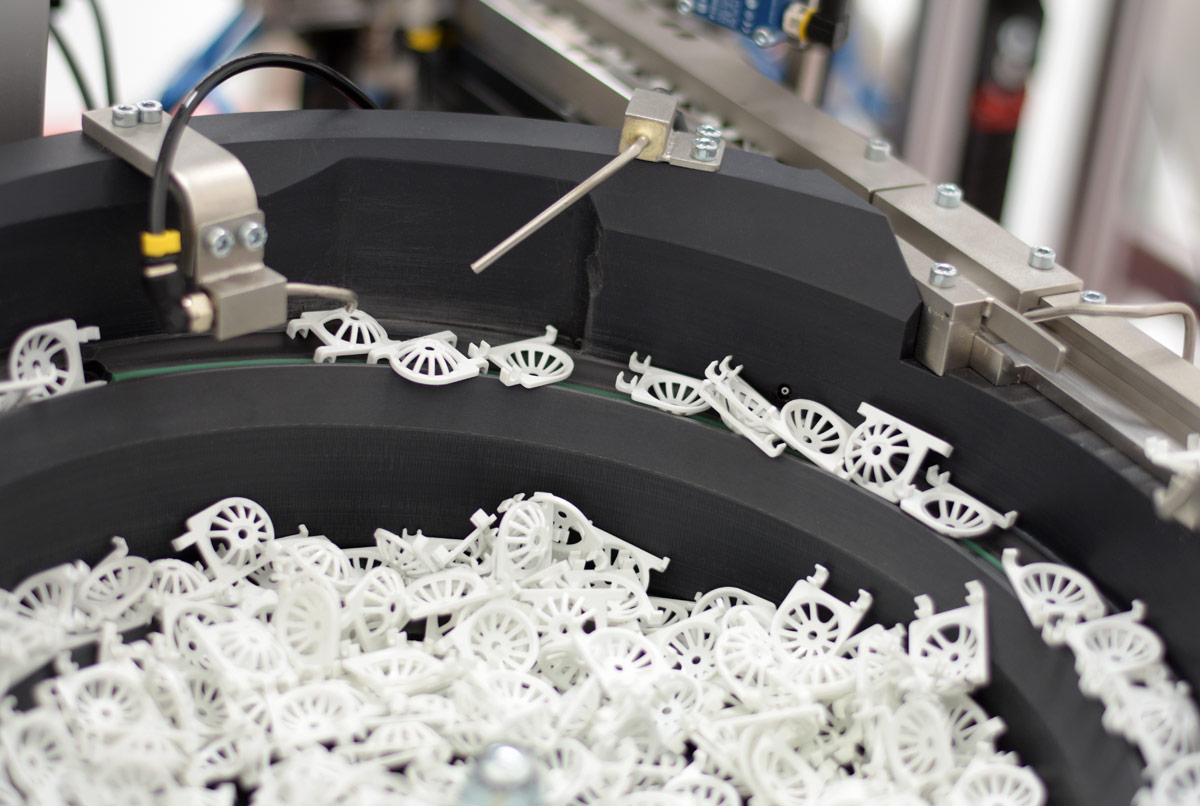

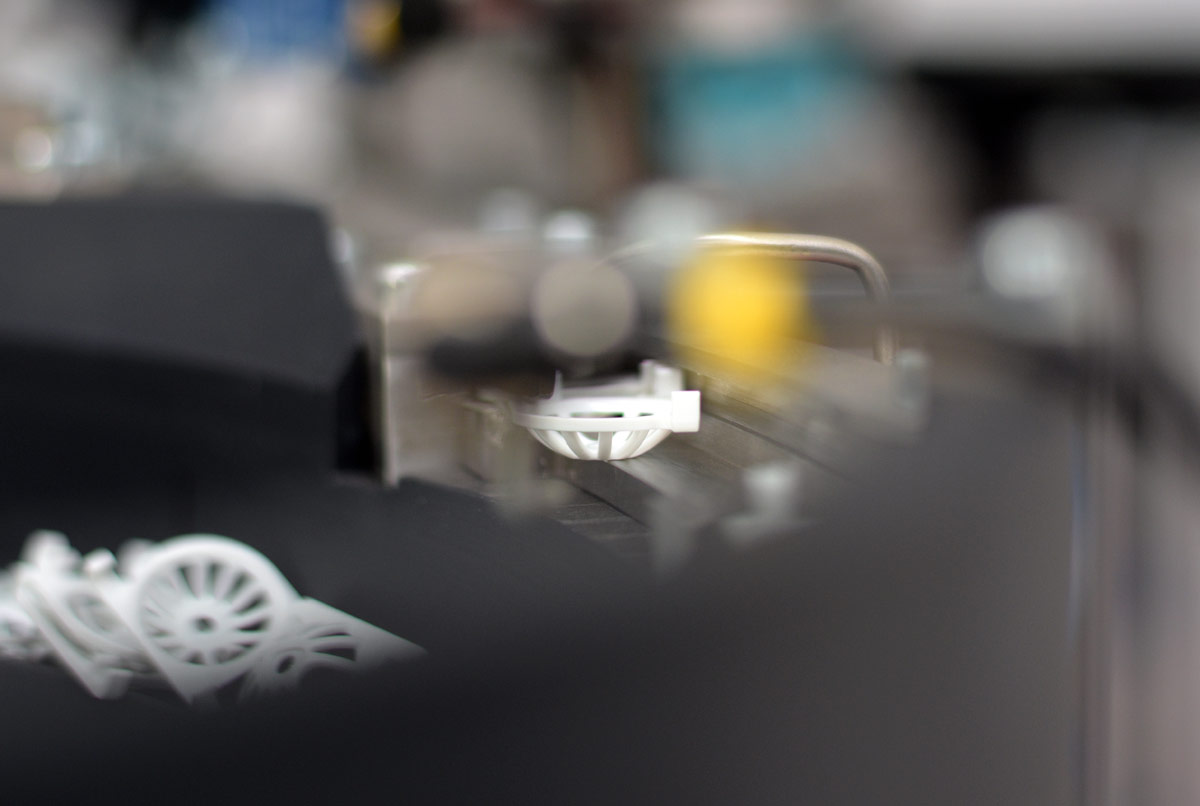

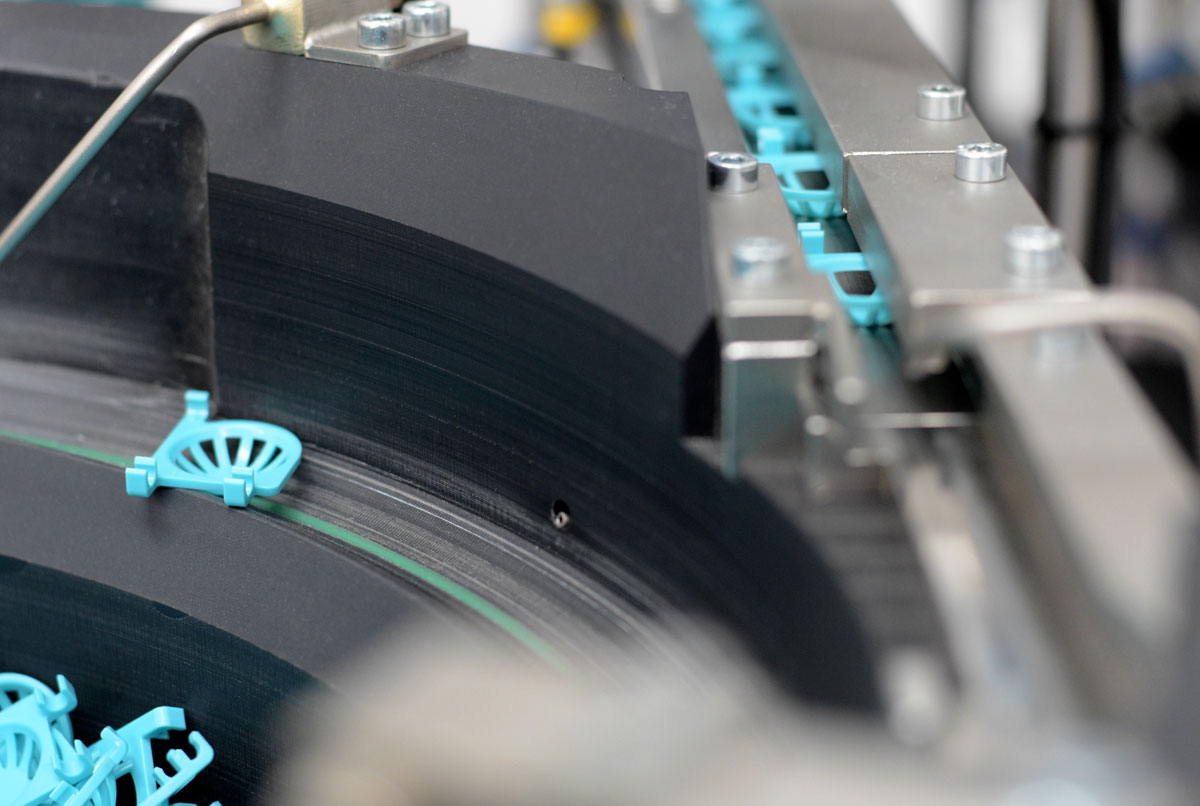

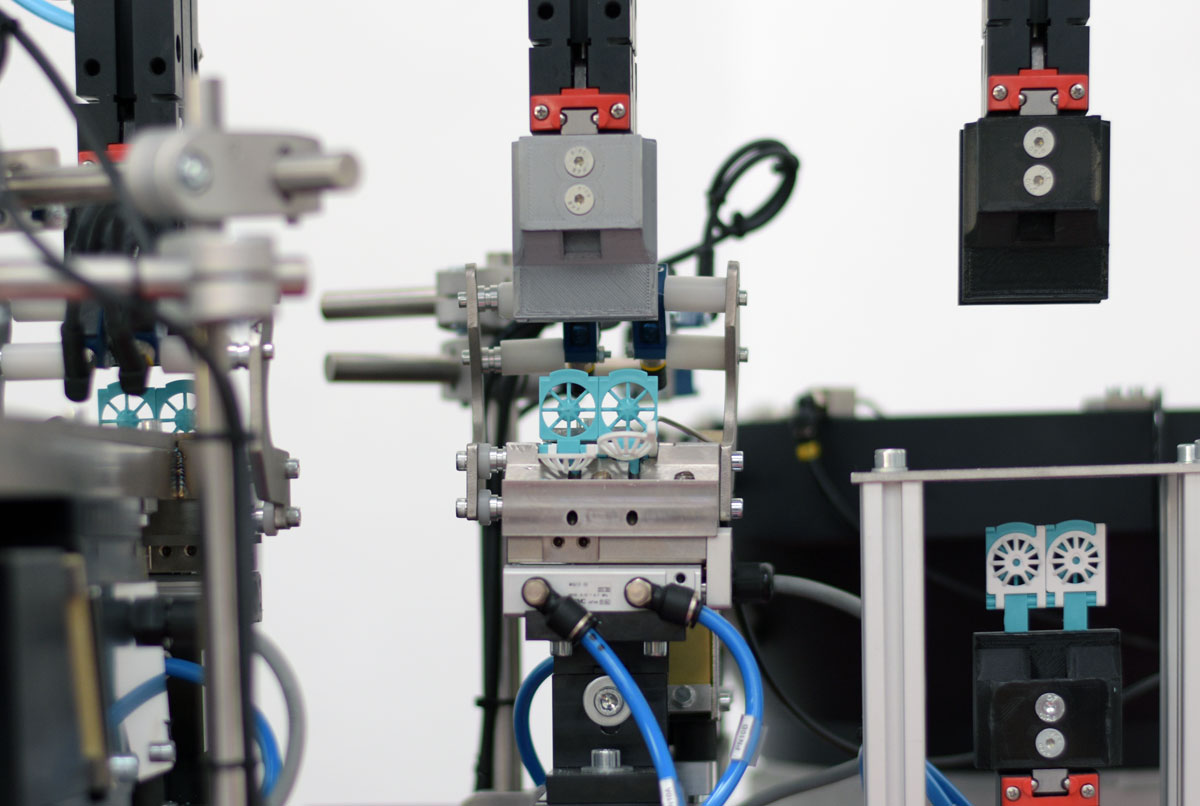

Una de las dificultades de este proyecto es que nuestro posicionador debe tratar con 3 partes distintas de la misma pieza para que, al cliparlas, se conviertan en una única –conocida como jaula de lentillas o portalentillas–.

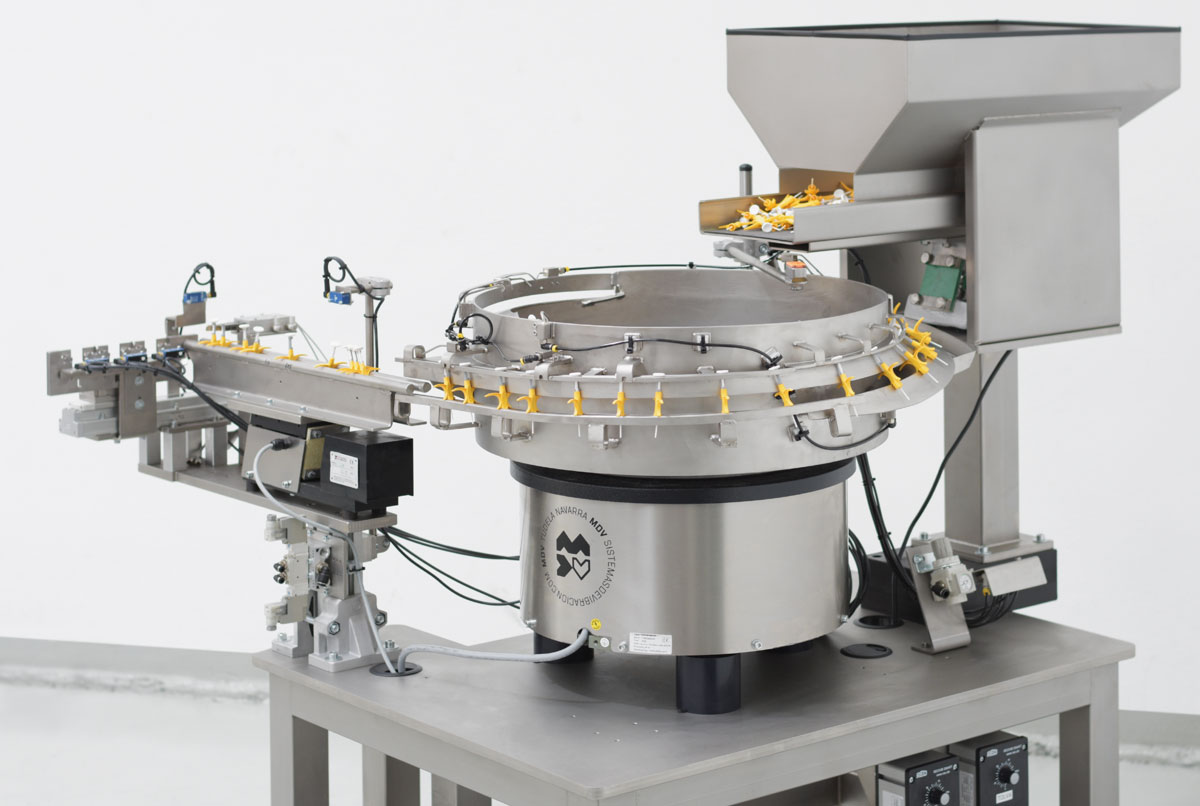

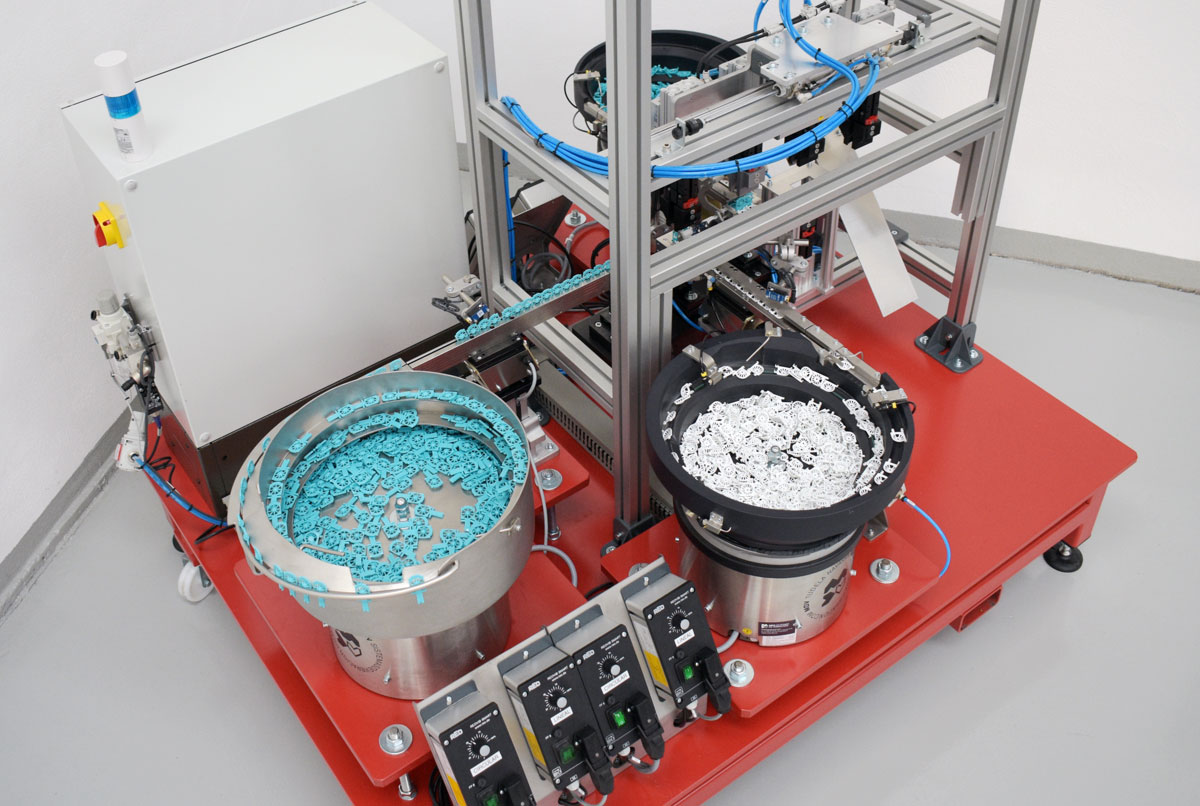

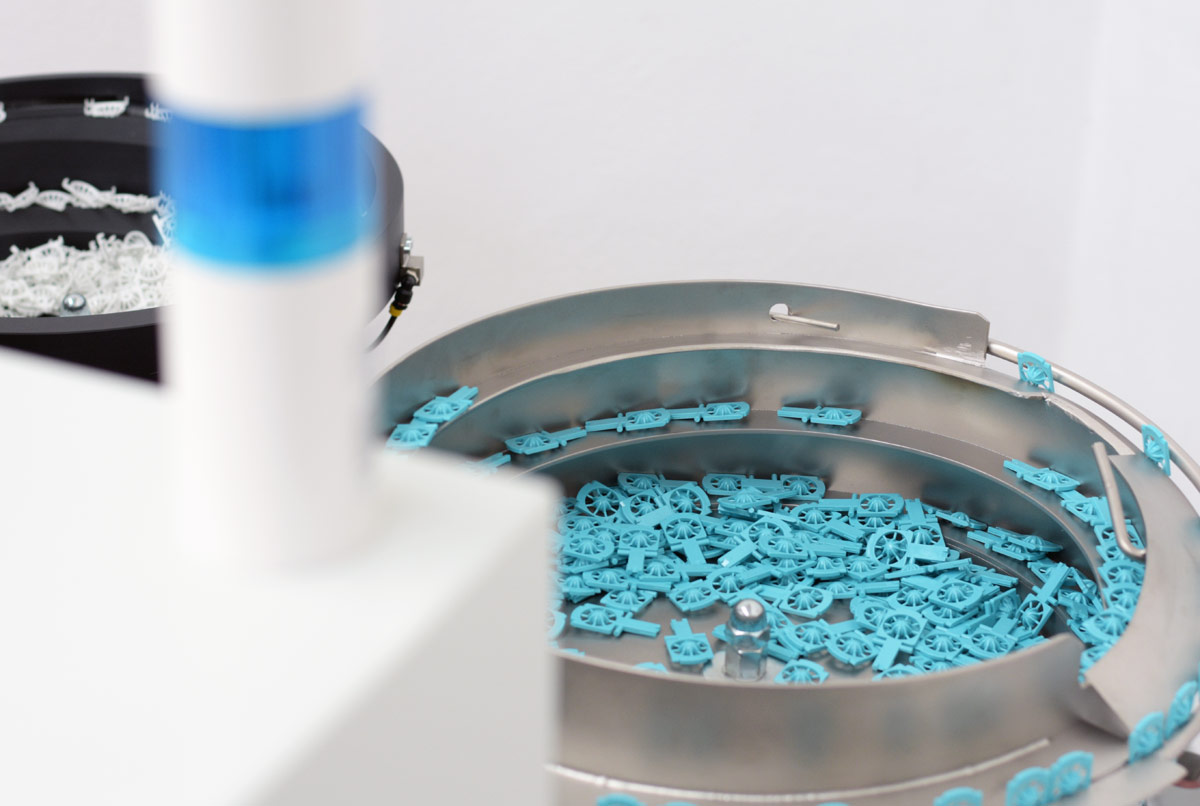

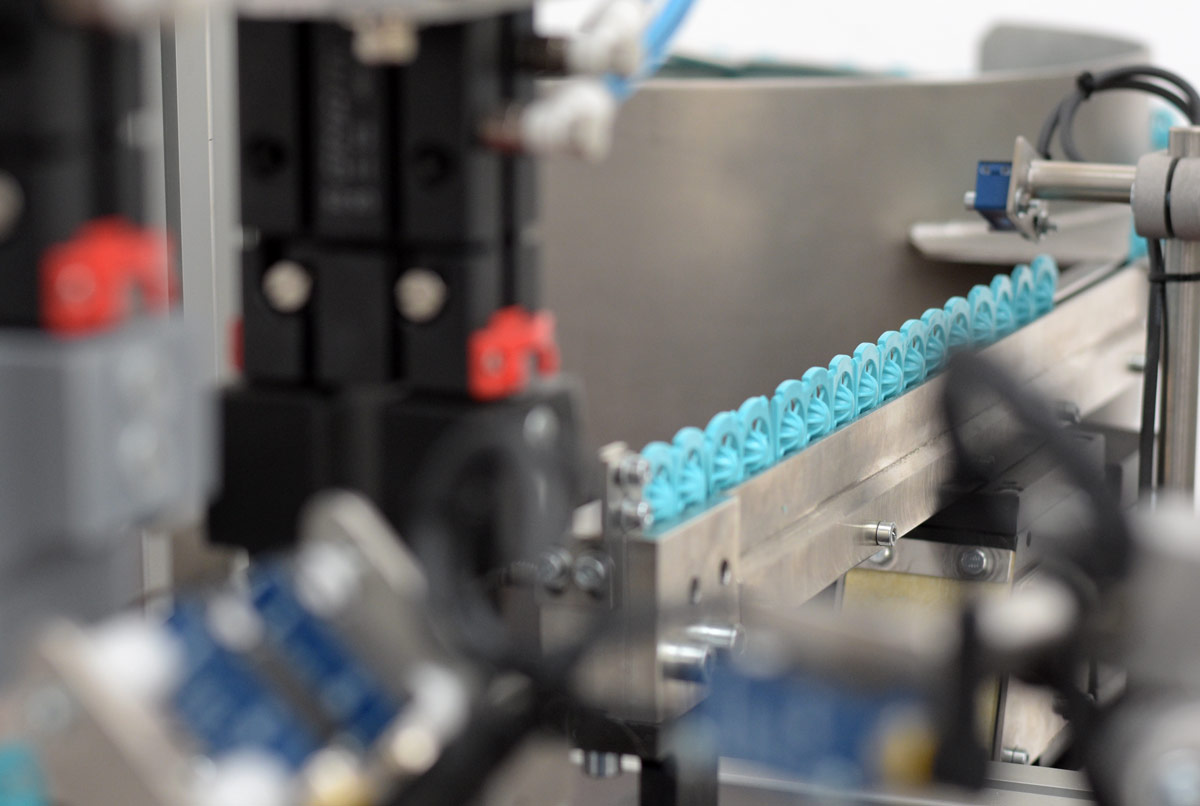

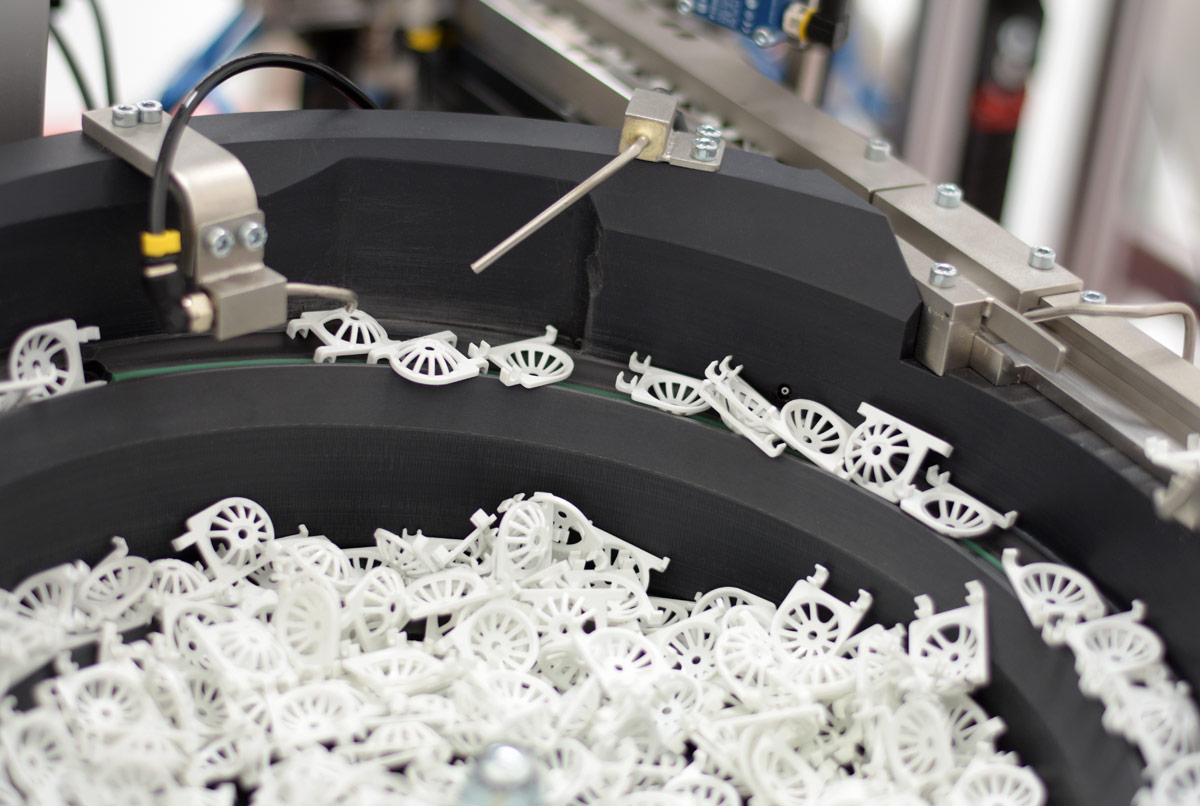

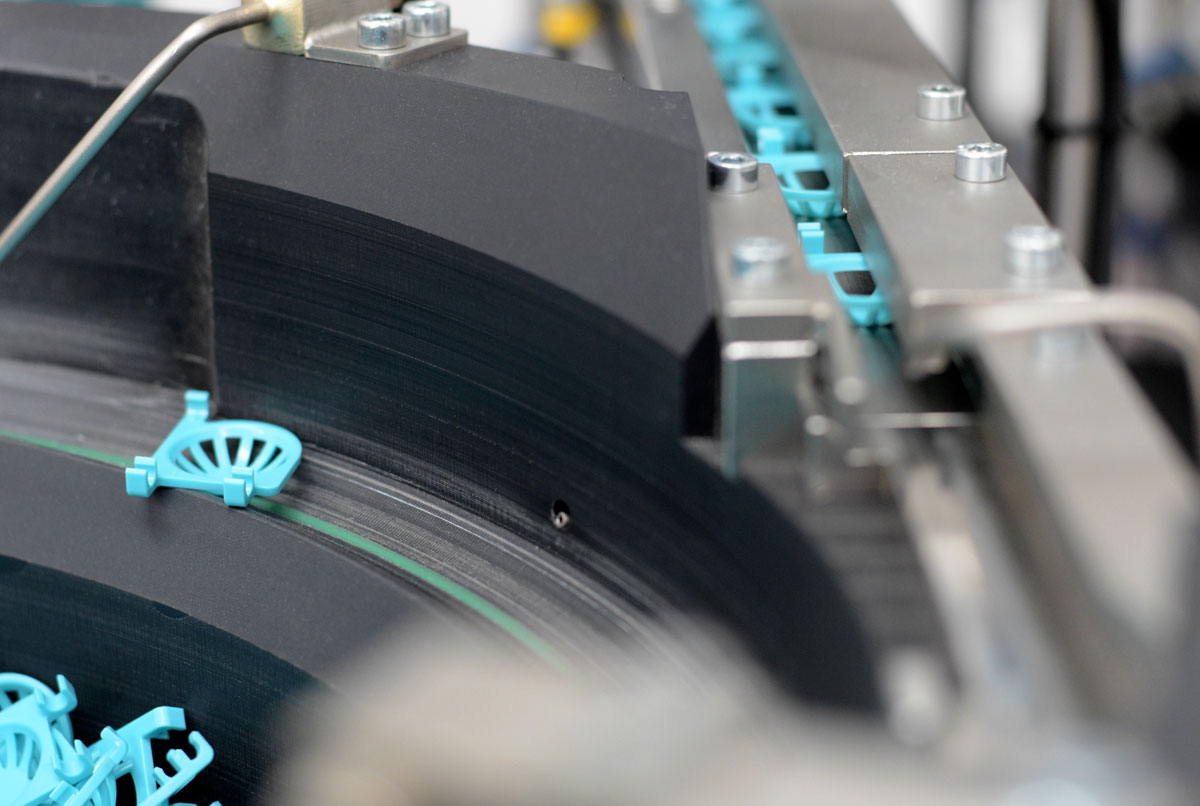

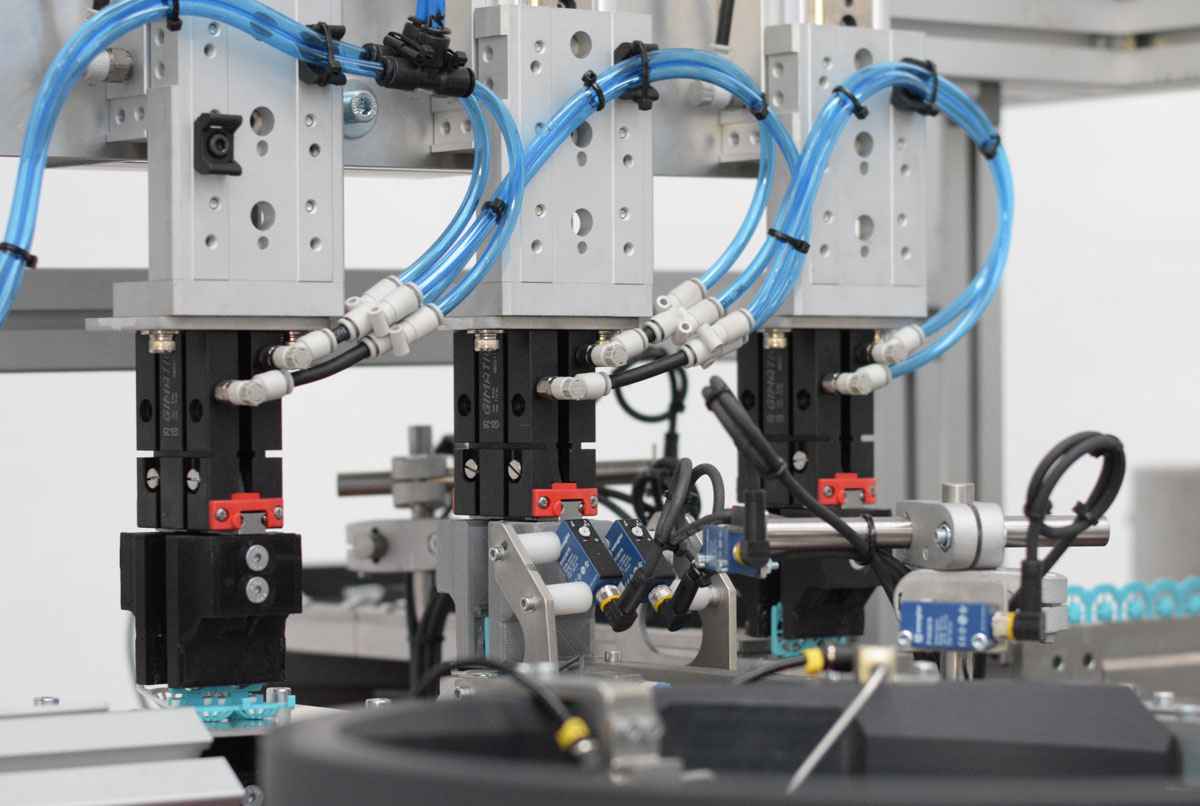

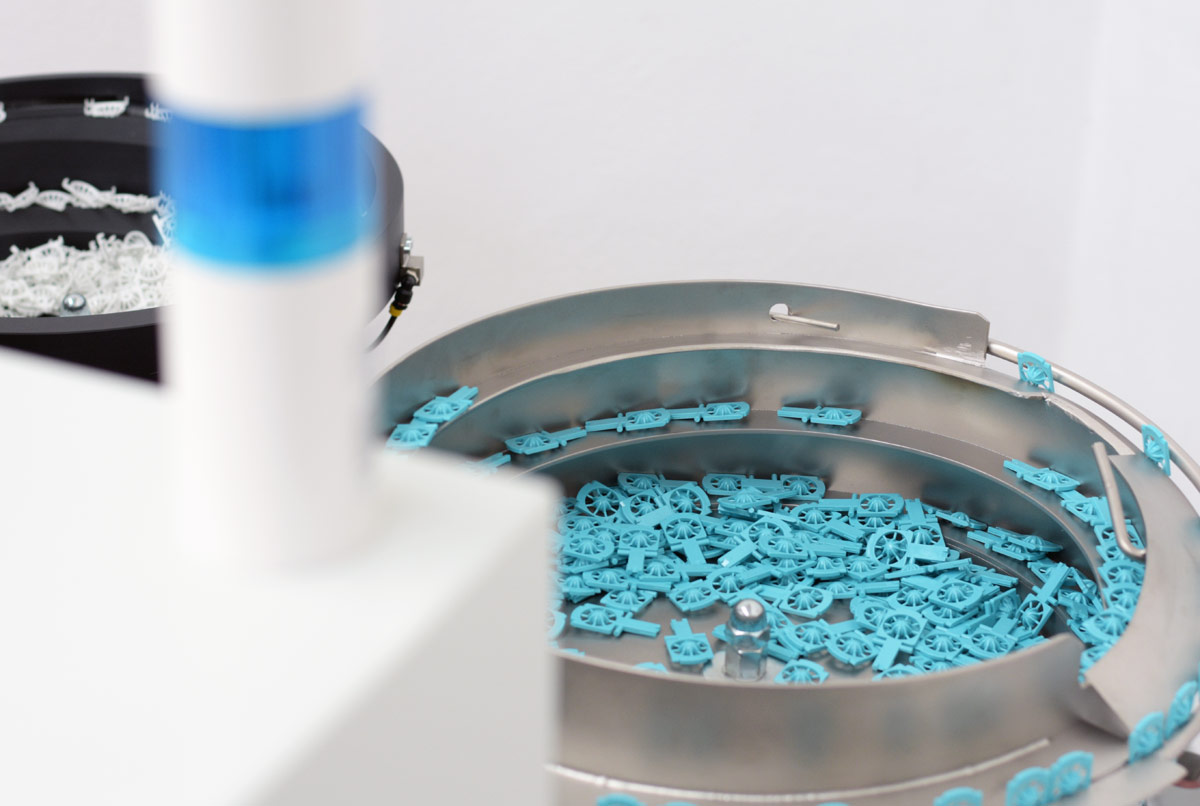

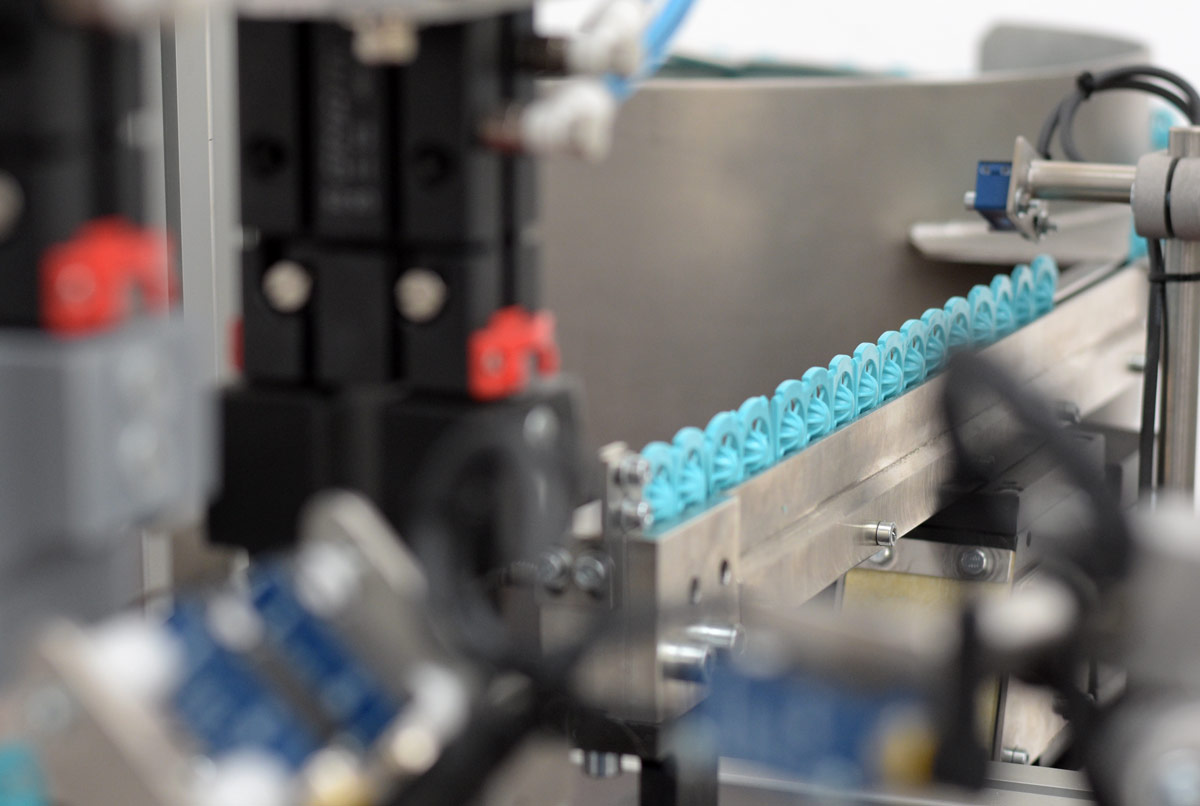

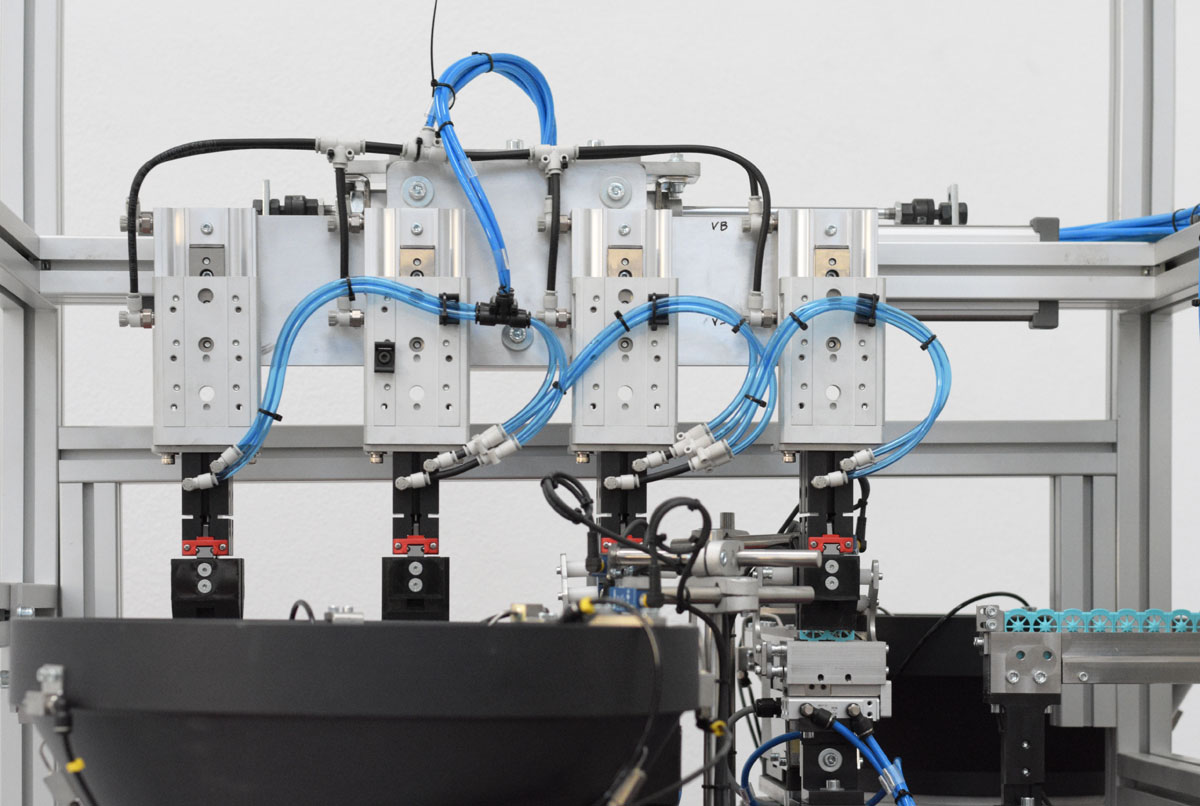

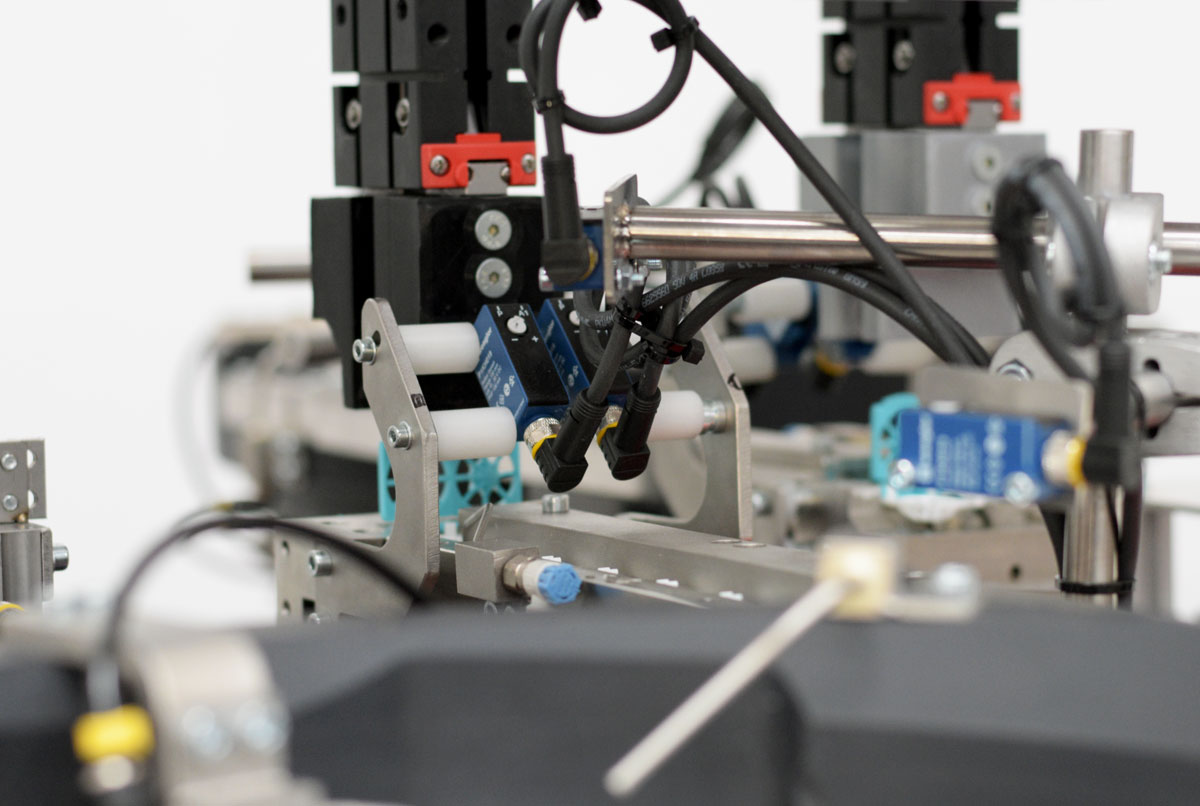

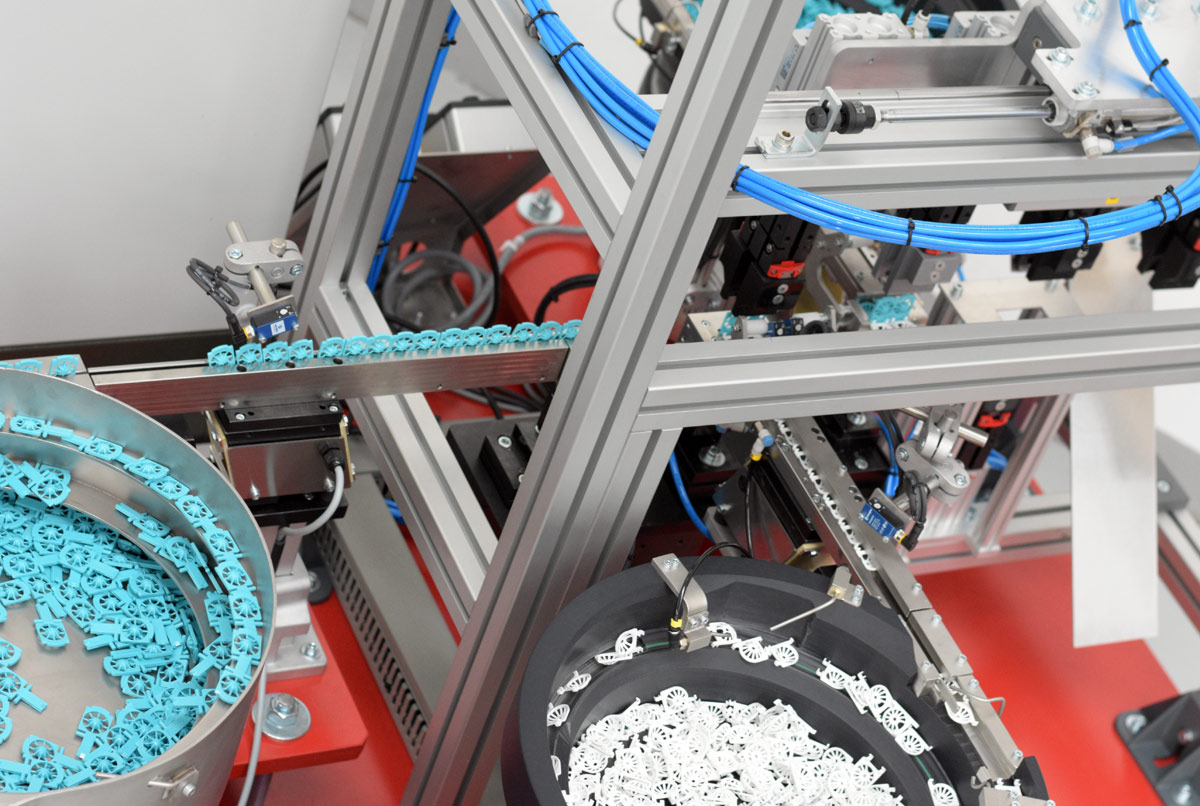

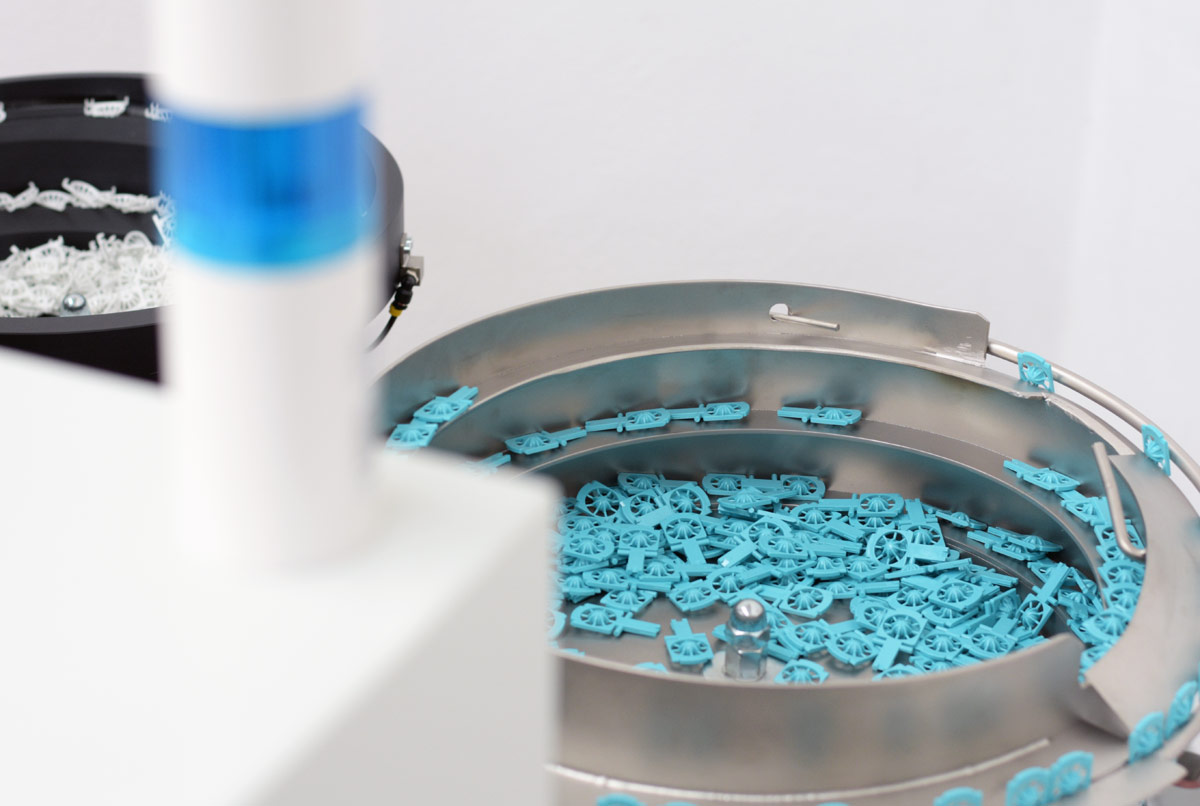

Dotamos a este sistema de tres tolvas vibrantes, una de ellas fabricada en acero inoxidable y las otras dos en fibra de vidrio. Nuestro trío de tolvas se ocupa de posicionar los distintos elementos que harán posible el montaje de la pieza final. El resultado es entregado a granel a una cubeta de salida.

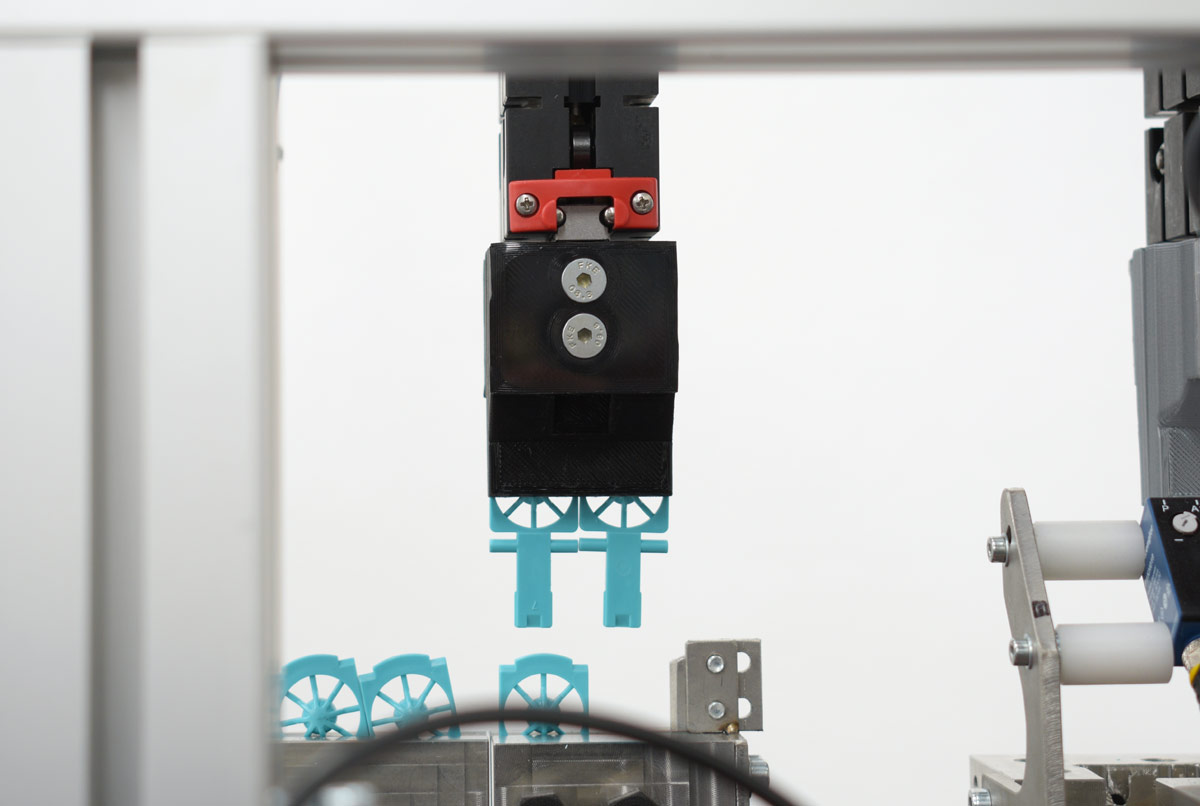

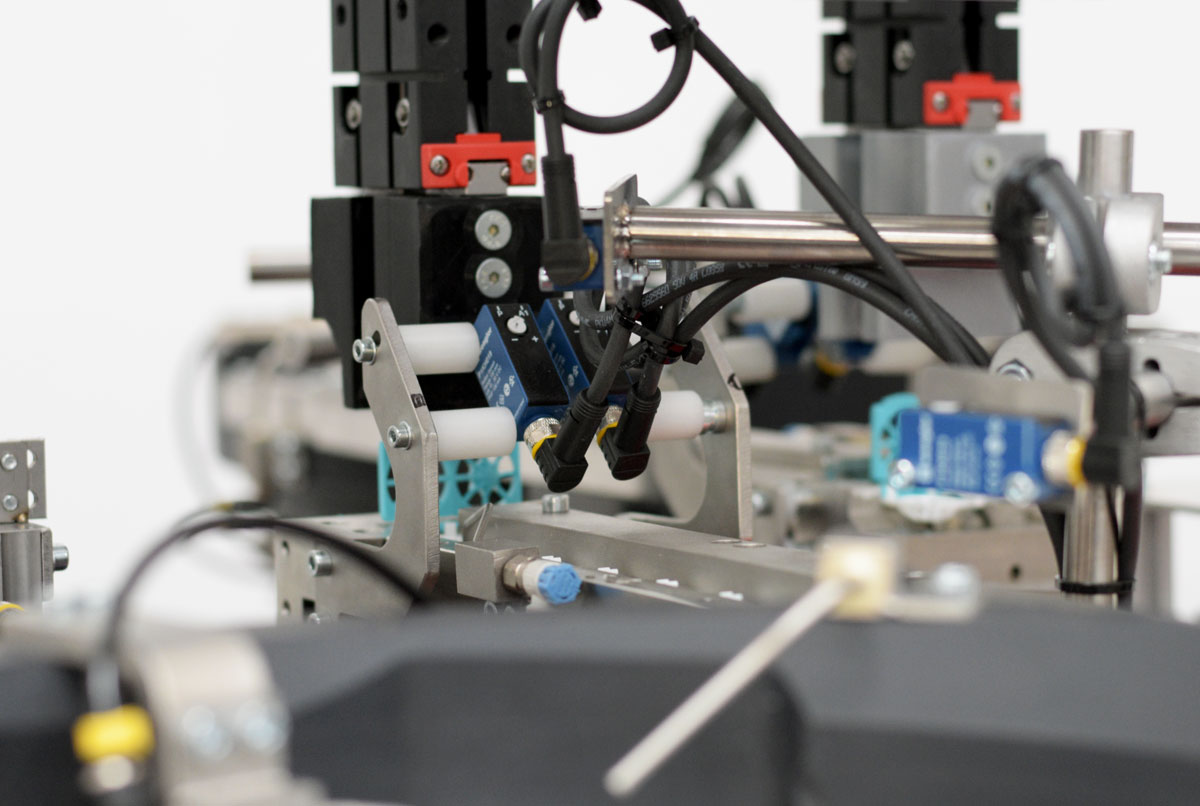

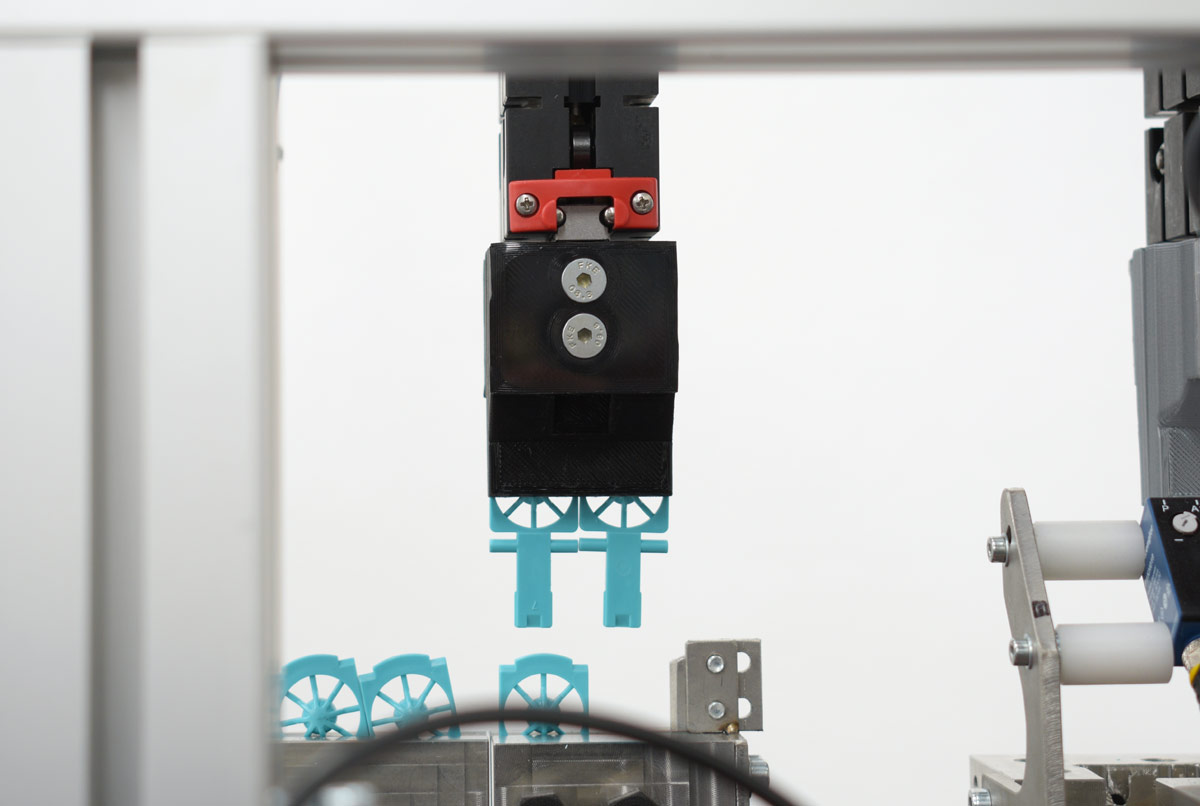

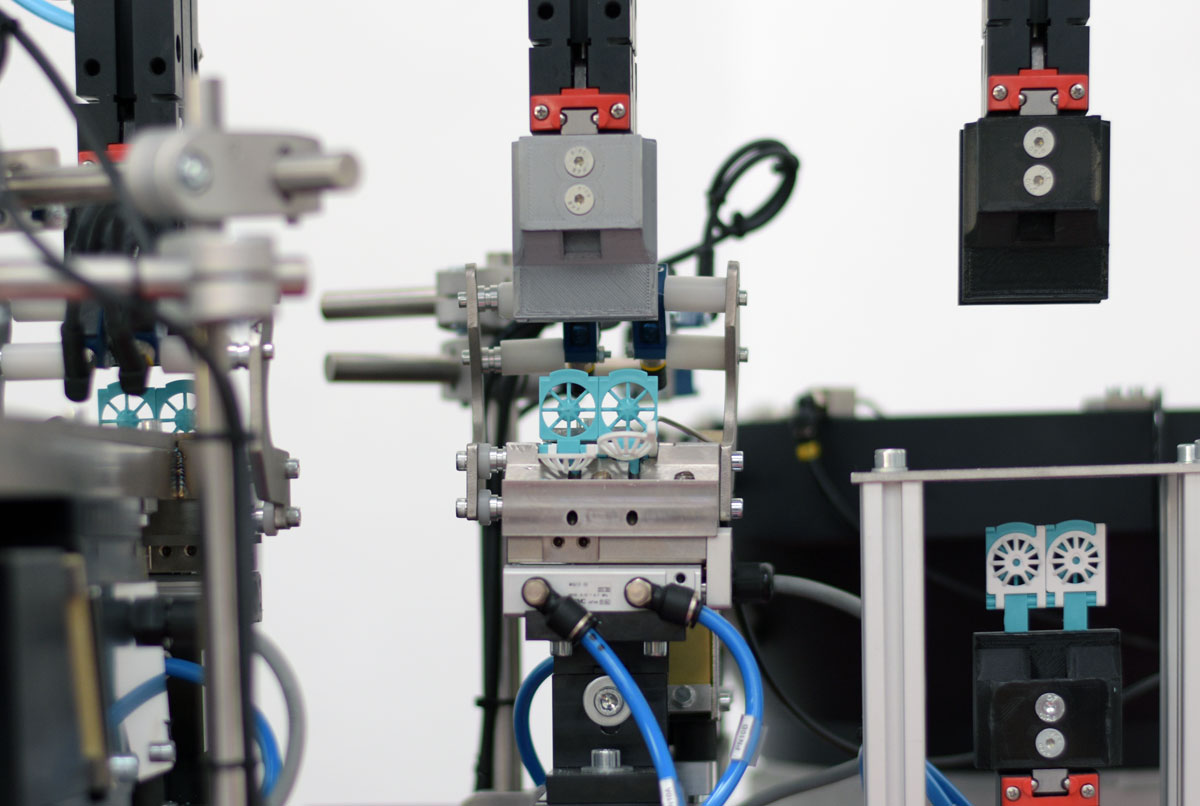

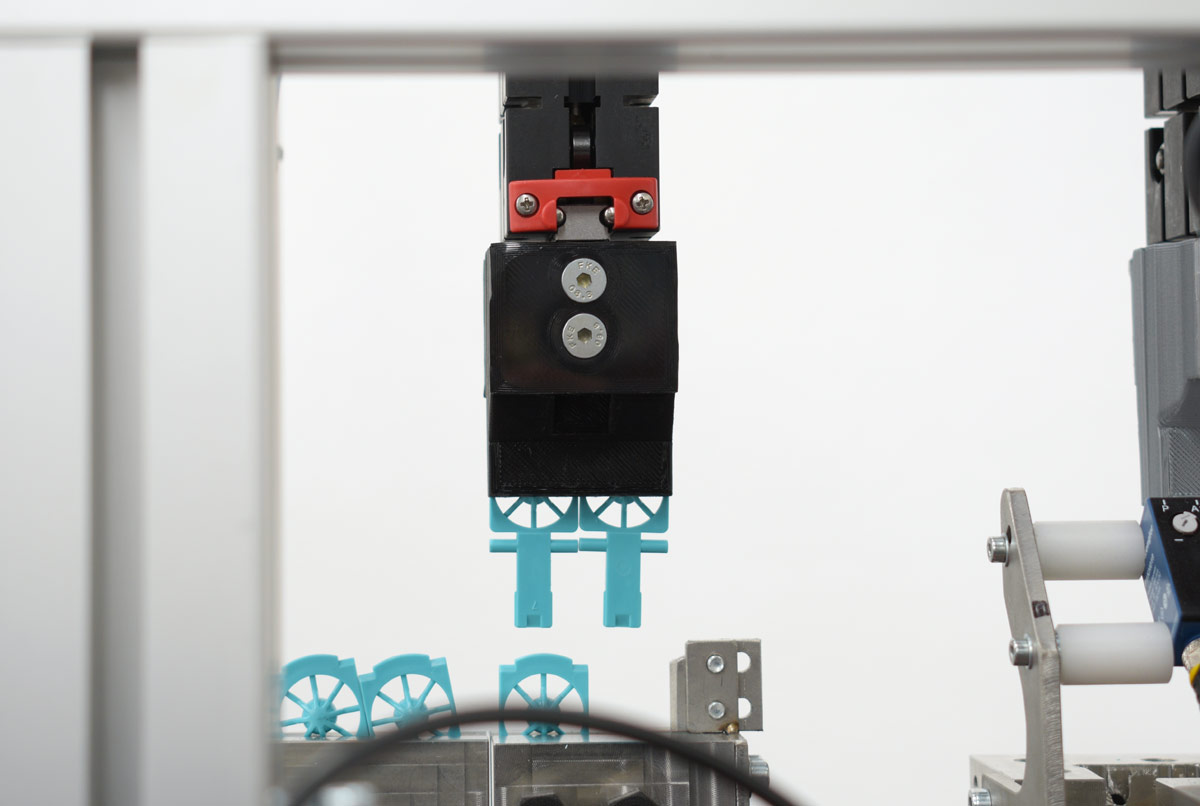

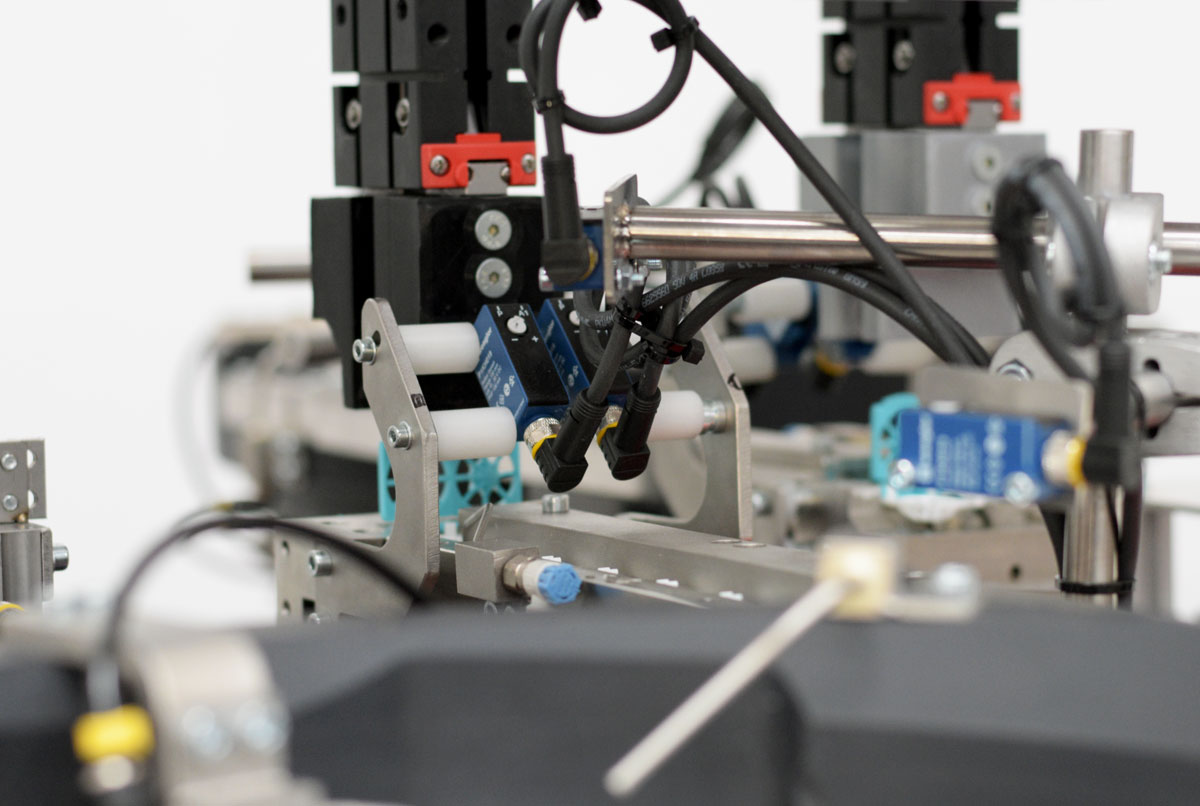

A destacar > Las pinzas, que sujetan las piezas ya posicionadas, requieren únicamente de 2 movimientos para recorrer al completo las 4 estaciones que componen nuestro sistema mecánico.

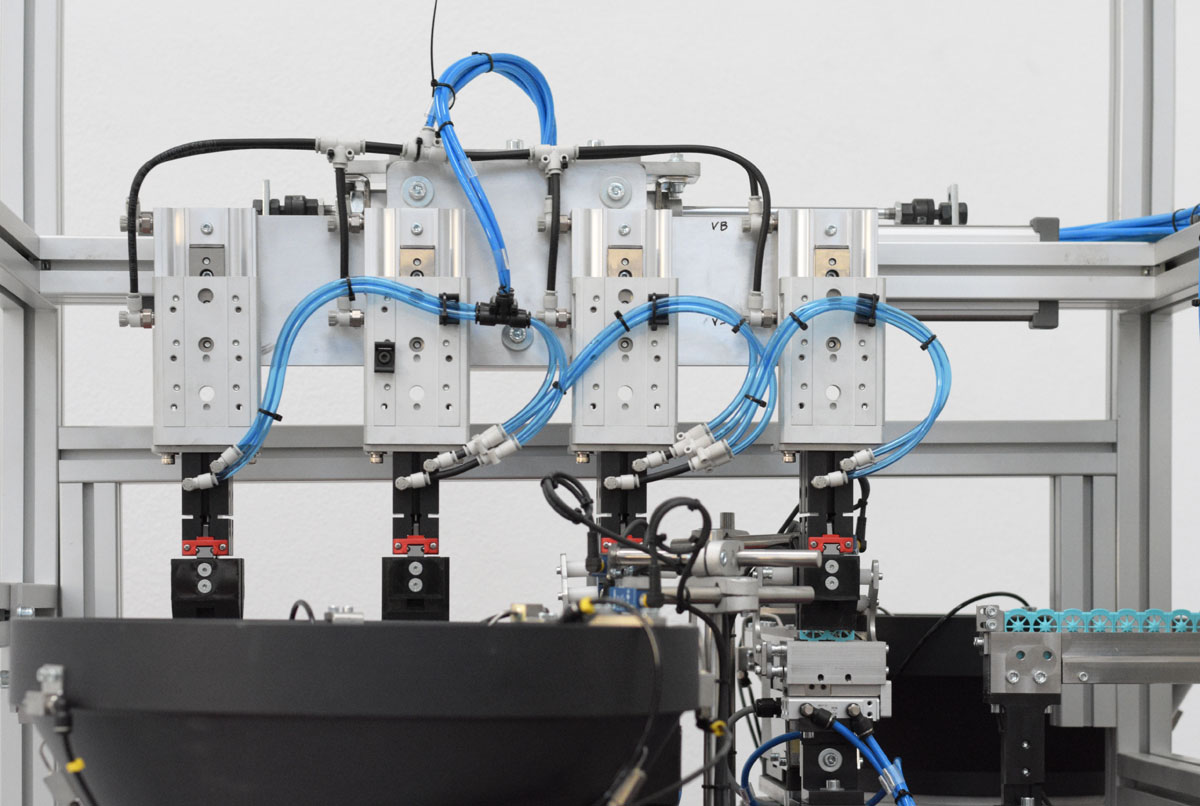

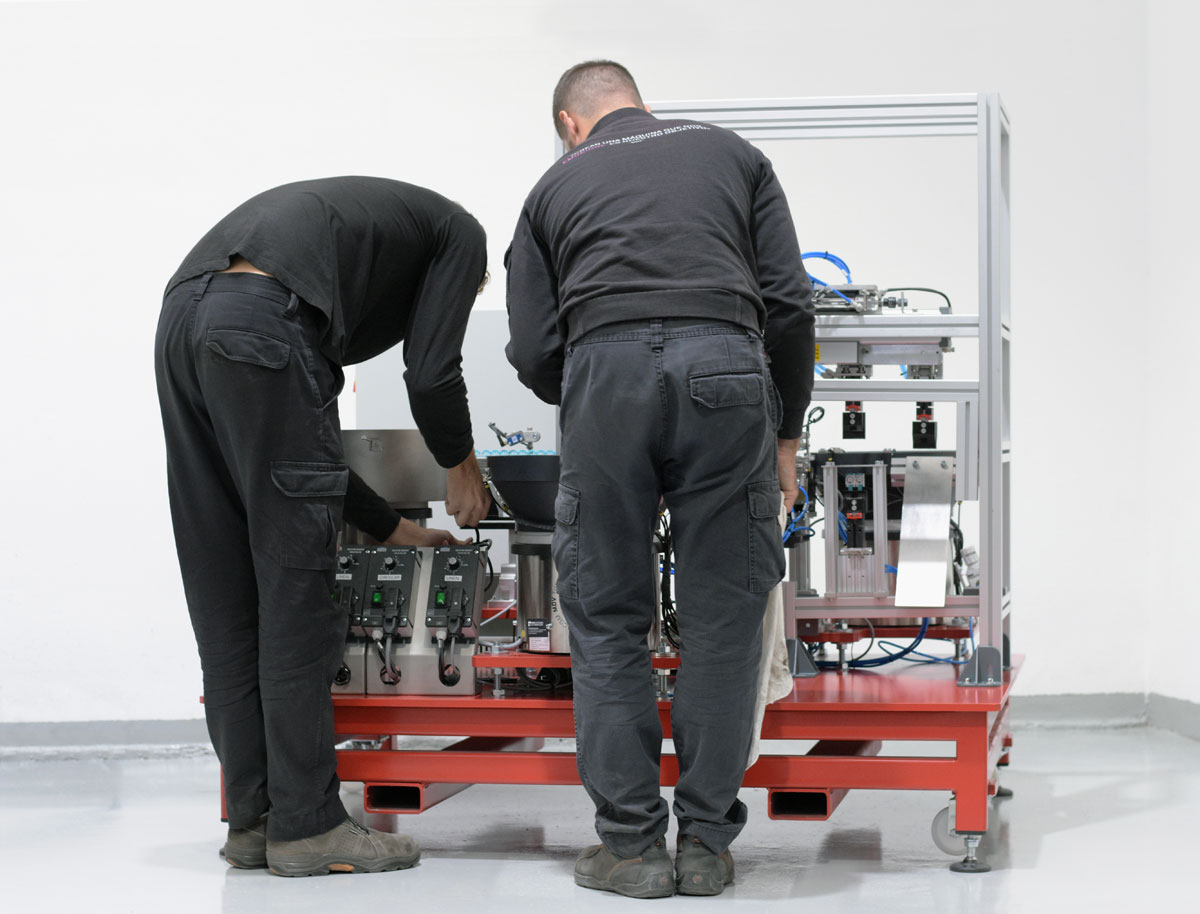

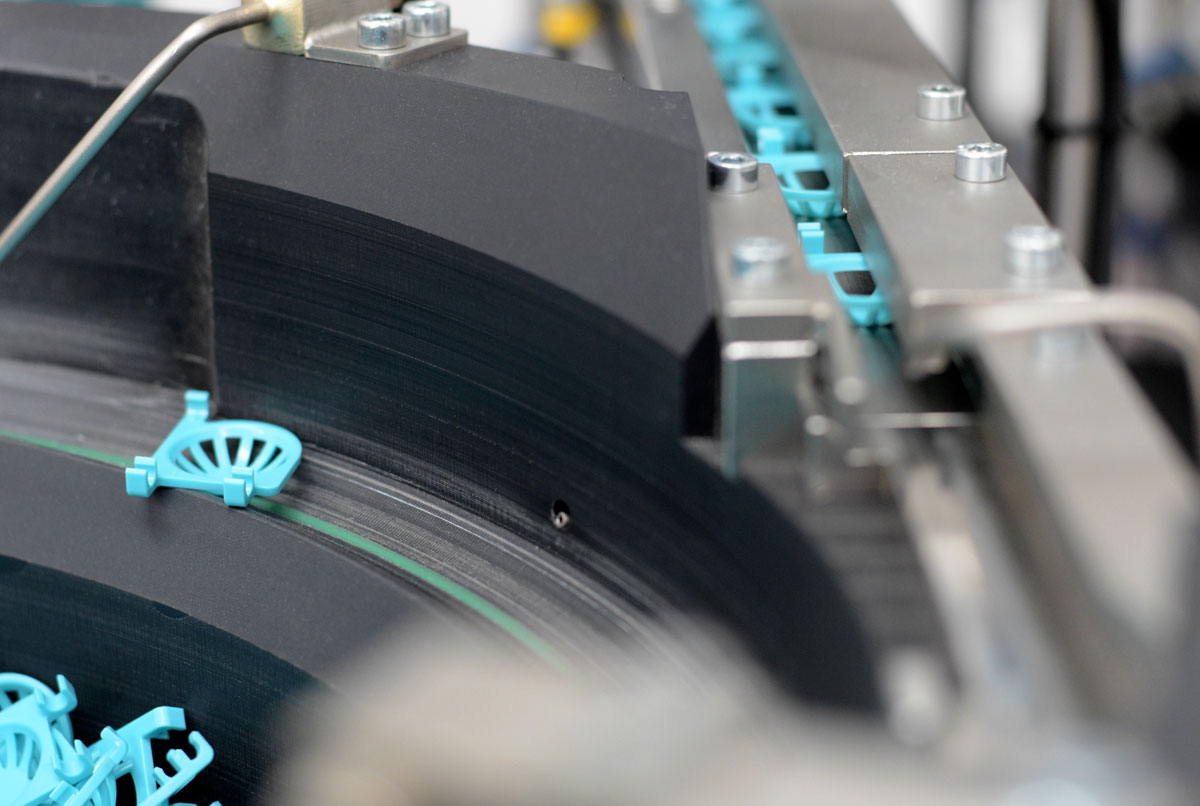

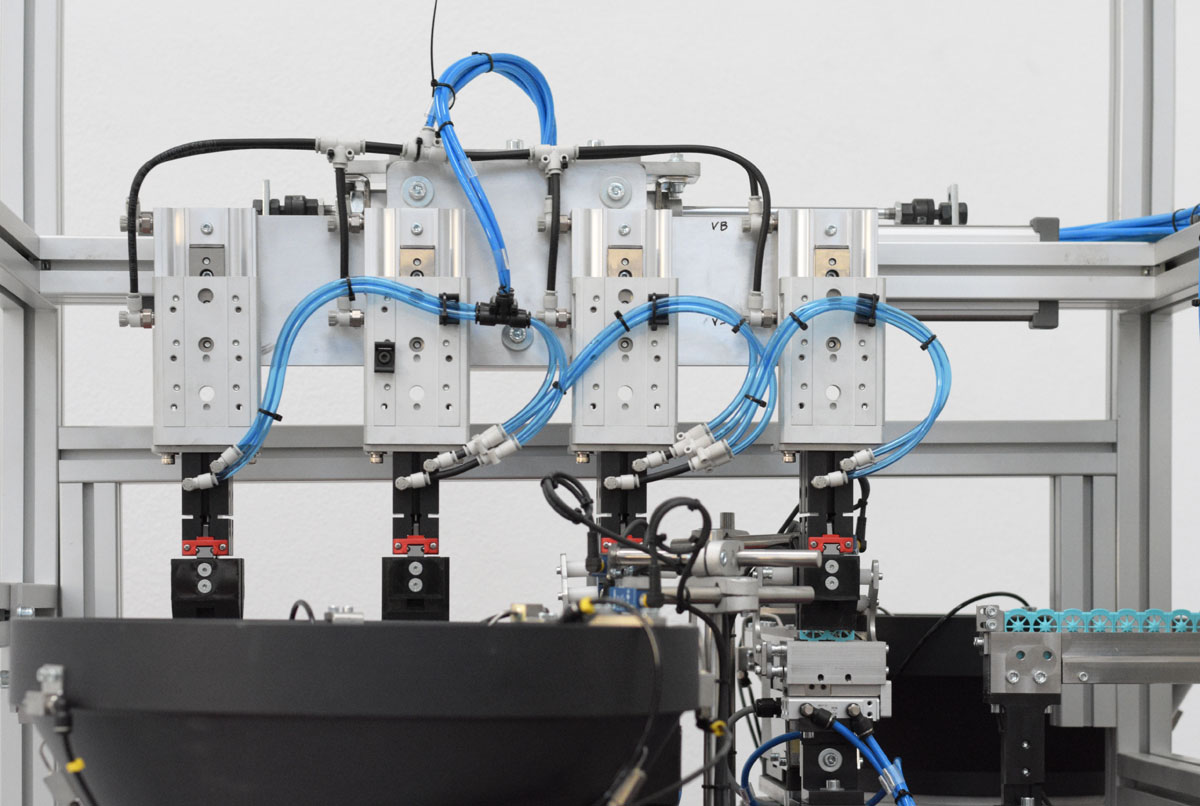

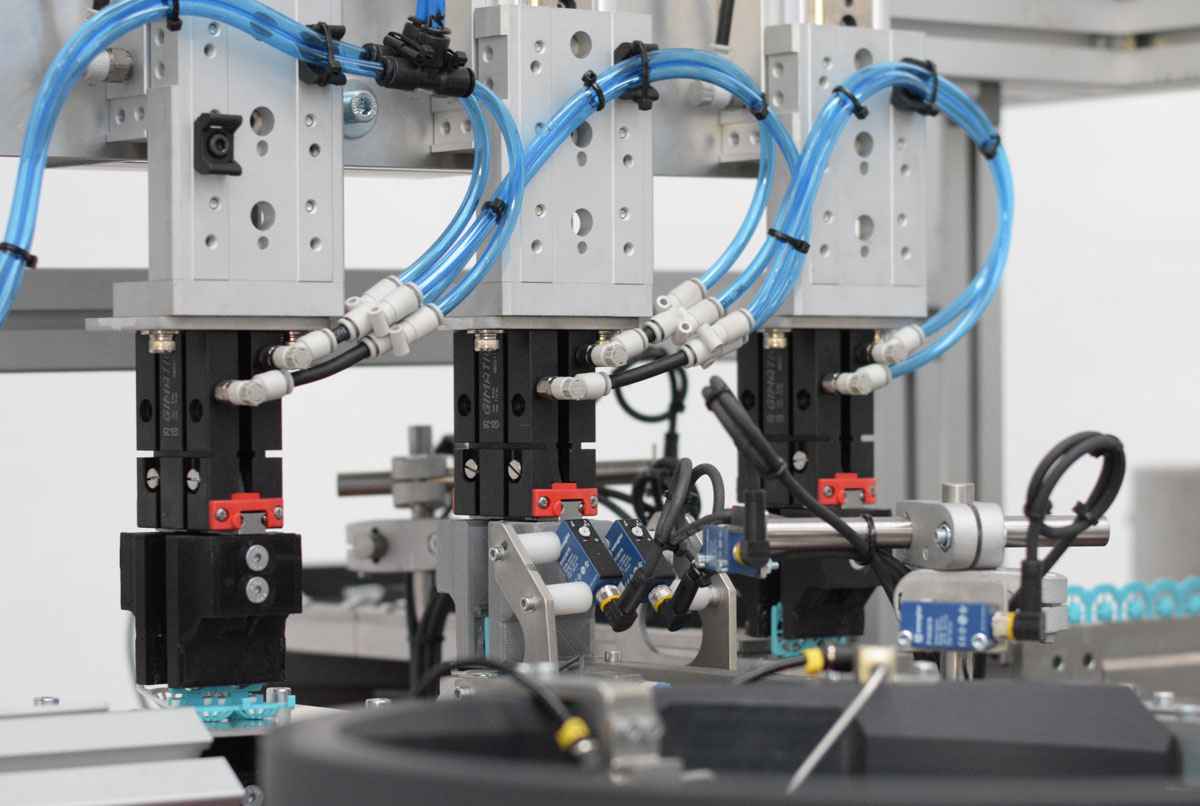

Por último, también fabricamos el paso siguiente de la línea constituido por 3 vibradores: uno para el portalentillas (es decir, la pieza clipada resultante del sistema anterior), otro para el bote (contenedor del líquido) y otro para el tapón (cierre). Y es así como hemos conseguido que el conjunto final quede montado por completo. Preparado y listo.

Podemos afirmar, entonces, que se trata de una solución sencilla y eficaz al estar todo el proceso de automatización desarrollado en un mismo sistema… Y eso, claro, es sinónimo directo de rentabilidad.

Composición del sistema de posicionamiento

- 2 bases vibratorias antihorarias.

- 2 tolvas de fibra de vidrio. Diámetro: 400 mm.

- 1 base vibratoria horaria.

- 1 tolva de acero inoxidable. Diámetro: 400 mm.

- 3 vibradores lineales MDV–L450.

- 6 mandos de control.

- 3 paso a paso.

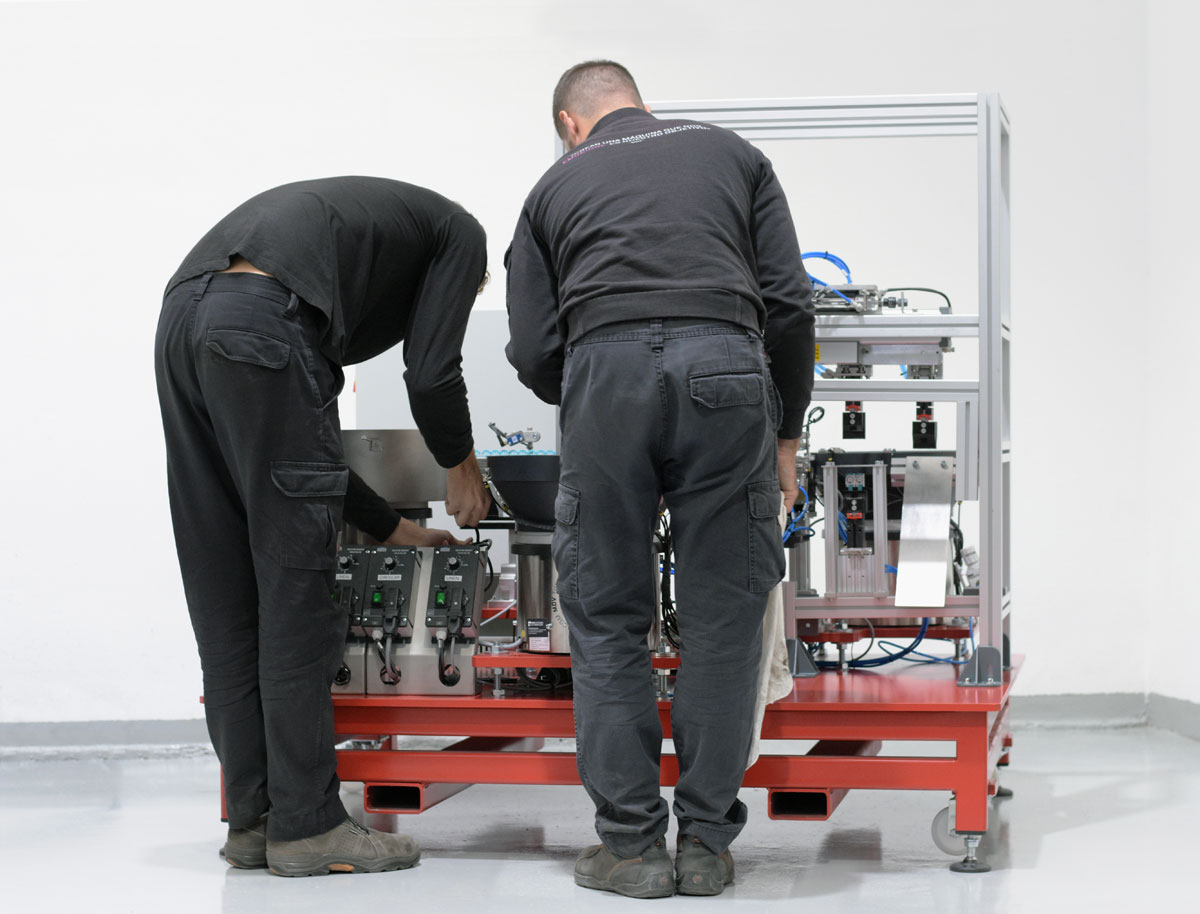

- 1 mesa bancada.

Posición de salida de la pieza

1, a granel, con los 3 elementos de la pieza montados.

Número de salidas

1.

Cadencia solicitada

25 piezas / minuto.

Autonomía

2 horas.

Otras soluciones para el sector farmacéutico

Alimentador industrial con montaje de jaulas de lentillas

Misión y peculiaridades

Una de las dificultades de este proyecto es que nuestro posicionador debe tratar con 3 partes distintas de la misma pieza para que, al cliparlas, se conviertan en una única –conocida como jaula de lentillas o portalentillas–.

Dotamos a este sistema de tres tolvas vibrantes, una de ellas fabricada en acero inoxidable y las otras dos en fibra de vidrio. Nuestro trío de tolvas se ocupa de posicionar los distintos elementos que harán posible el montaje de la pieza final. El resultado es entregado a granel a una cubeta de salida.

A destacar > Las pinzas, que sujetan las piezas ya posicionadas, requieren únicamente de 2 movimientos para recorrer al completo las 4 estaciones que componen nuestro sistema mecánico.

Por último, también fabricamos el paso siguiente de la línea constituido por 3 vibradores: uno para el portalentillas (es decir, la pieza clipada resultante del sistema anterior), otro para el bote (contenedor del líquido) y otro para el tapón (cierre). Y es así como hemos conseguido que el conjunto final quede montado por completo. Preparado y listo.

Podemos afirmar, entonces, que se trata de una solución sencilla y eficaz al estar todo el proceso de automatización desarrollado en un mismo sistema… Y eso, claro, es sinónimo directo de rentabilidad.

Composición del sistema de posicionamiento

- 2 bases vibratorias antihorarias.

- 2 tolvas de fibra de vidrio. Diámetro: 400 mm.

- 1 base vibratoria horaria.

- 1 tolva de acero inoxidable. Diámetro: 400 mm.

- 3 vibradores lineales MDV–L450.

- 6 mandos de control.

- 3 paso a paso.

- 1 mesa bancada.

Posición de salida de la pieza

1, a granel, con los 3 elementos de la pieza montados.

Número de salidas

1.

Cadencia solicitada

25 piezas / minuto.

Autonomía

2 horas.

Otras soluciones para el sector farmacéutico

Alimentador industrial con montaje de jaulas de lentillas

Misión y peculiaridades

Una de las dificultades de este proyecto es que nuestro posicionador debe tratar con 3 partes distintas de la misma pieza para que, al cliparlas, se conviertan en una única –conocida como jaula de lentillas o portalentillas–.

Dotamos a este sistema de tres tolvas vibrantes, una de ellas fabricada en acero inoxidable y las otras dos en fibra de vidrio. Nuestro trío de tolvas se ocupa de posicionar los distintos elementos que harán posible el montaje de la pieza final. El resultado es entregado a granel a una cubeta de salida.

A destacar > Las pinzas, que sujetan las piezas ya posicionadas, requieren únicamente de 2 movimientos para recorrer al completo las 4 estaciones que componen nuestro sistema mecánico.

Por último, también fabricamos el paso siguiente de la línea constituido por 3 vibradores: uno para el portalentillas (es decir, la pieza clipada resultante del sistema anterior), otro para el bote (contenedor del líquido) y otro para el tapón (cierre). Y es así como hemos conseguido que el conjunto final quede montado por completo. Preparado y listo.

Podemos afirmar, entonces, que se trata de una solución sencilla y eficaz al estar todo el proceso de automatización desarrollado en un mismo sistema… Y eso, claro, es sinónimo directo de rentabilidad.

Composición del sistema de posicionamiento

- 2 bases vibratorias antihorarias.

- 2 tolvas de fibra de vidrio. Diámetro: 400 mm.

- 1 base vibratoria horaria.

- 1 tolva de acero inoxidable. Diámetro: 400 mm.

- 3 vibradores lineales MDV–L450.

- 6 mandos de control.

- 3 paso a paso.

- 1 mesa bancada.

Posición de salida de la pieza

1, a granel, con los 3 elementos de la pieza montados.

Número de salidas

1.

Cadencia solicitada

25 piezas / minuto.

Autonomía

2 horas.