Alimentador industrial para chapas metálicas

Misión y peculiaridades

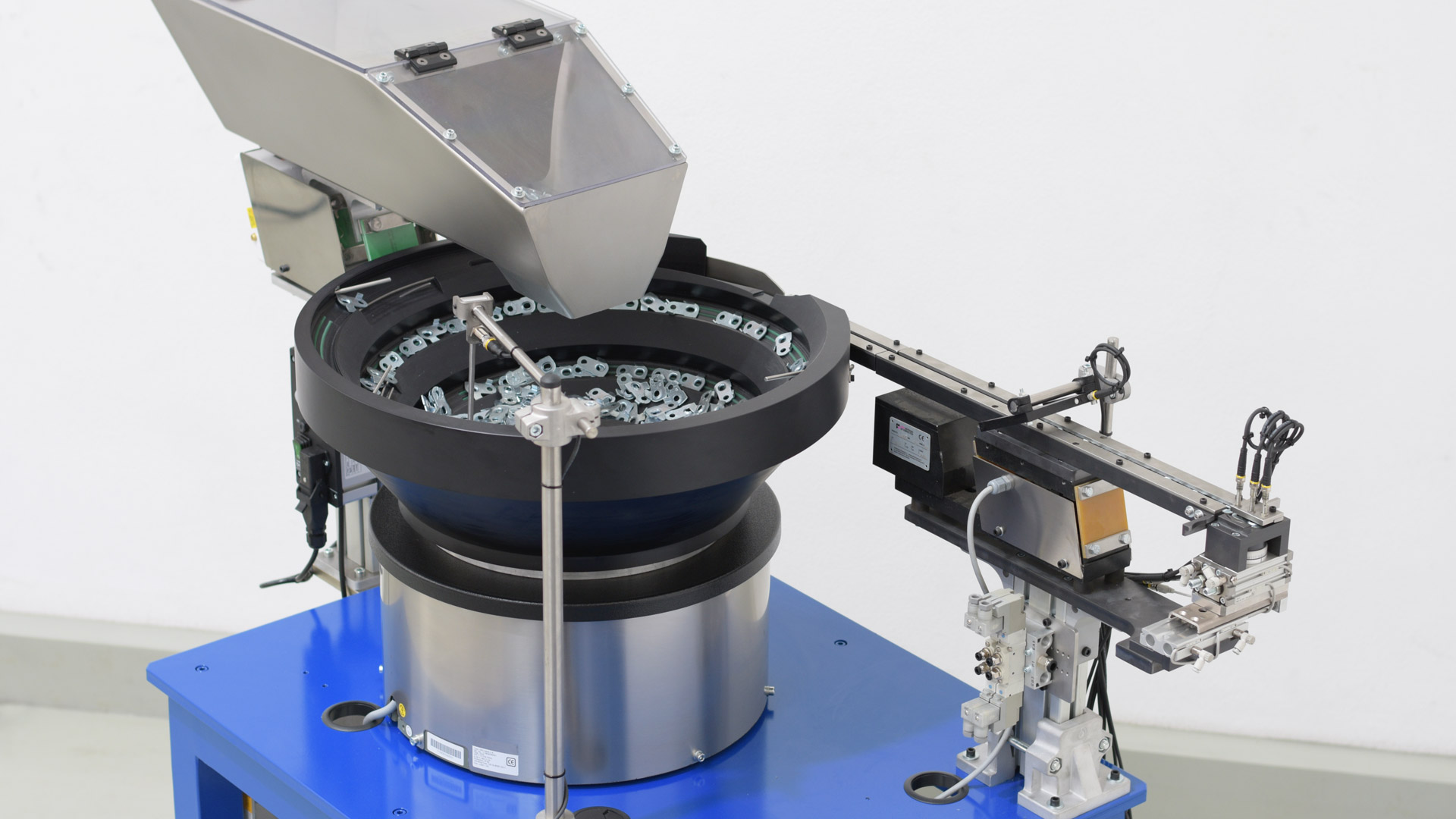

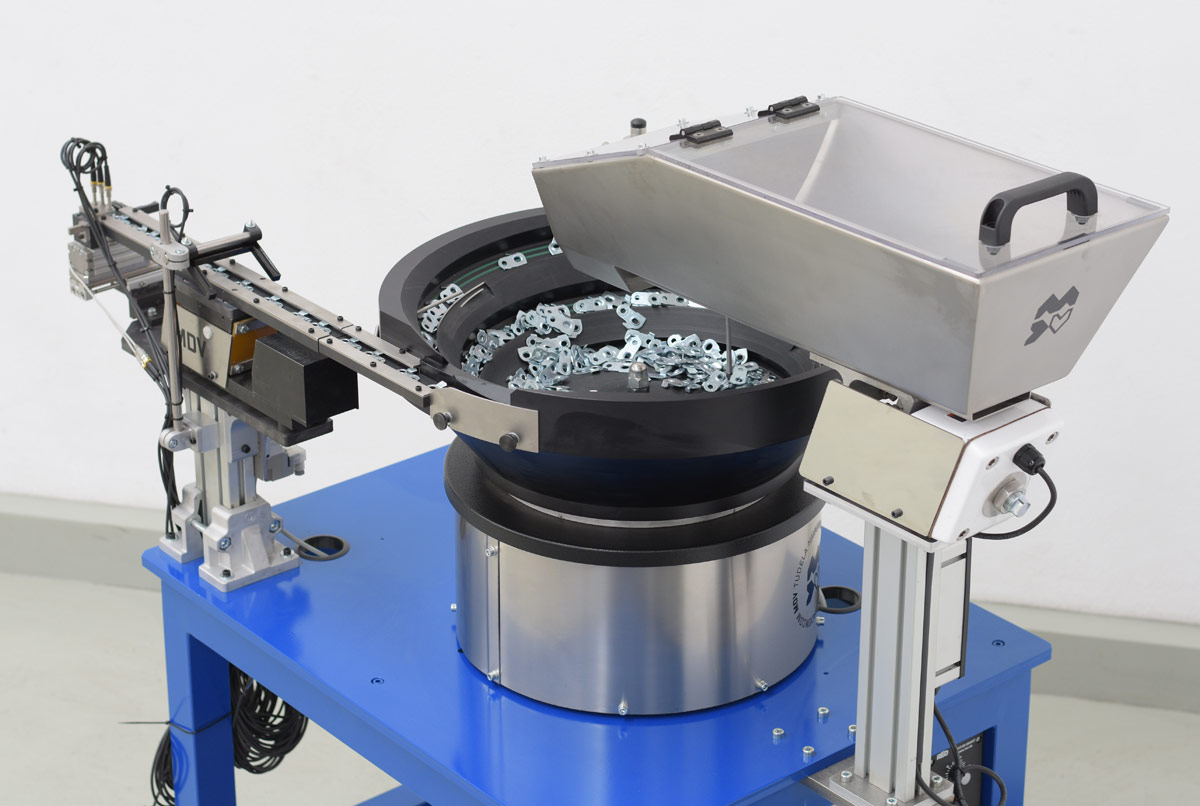

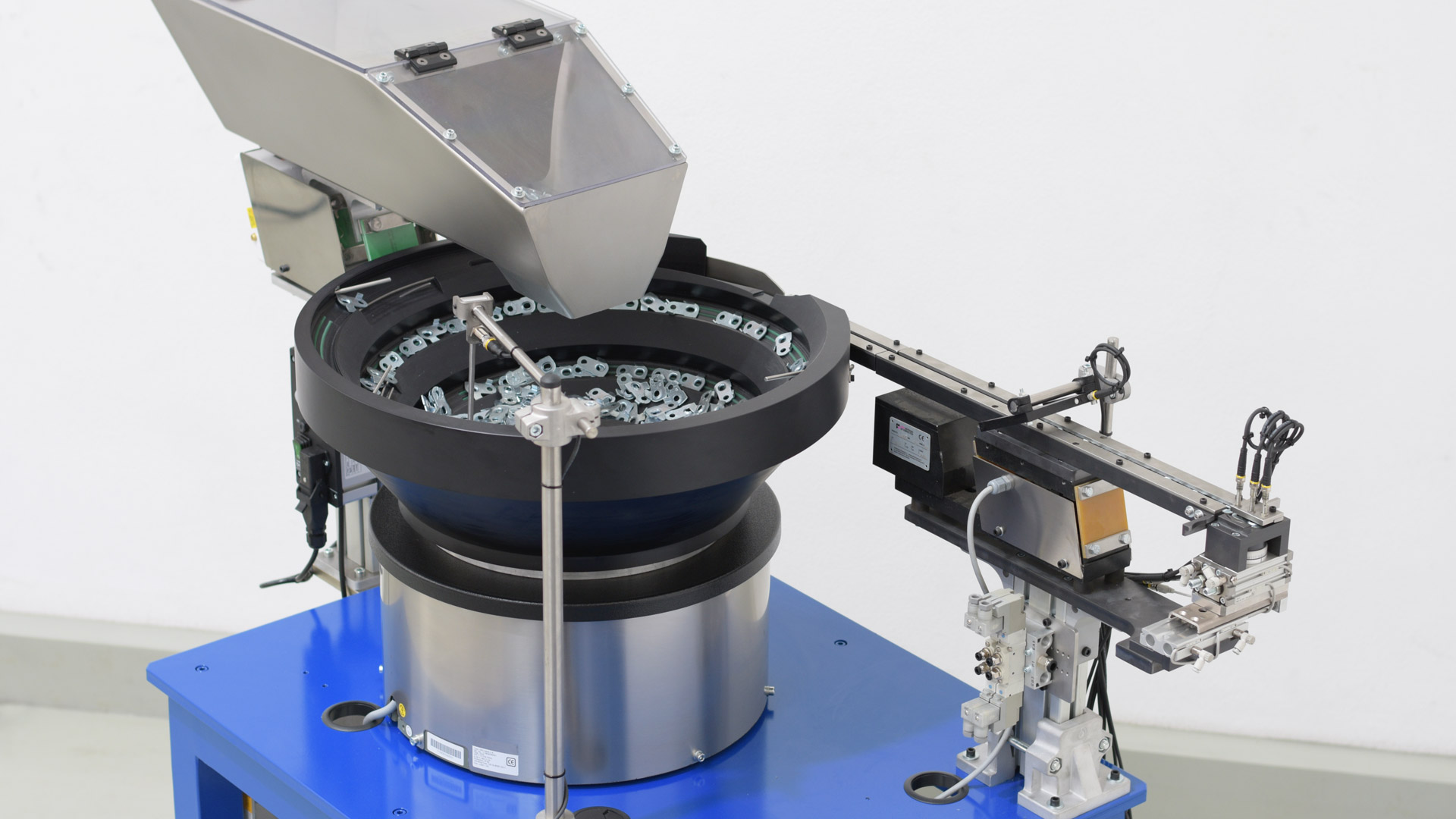

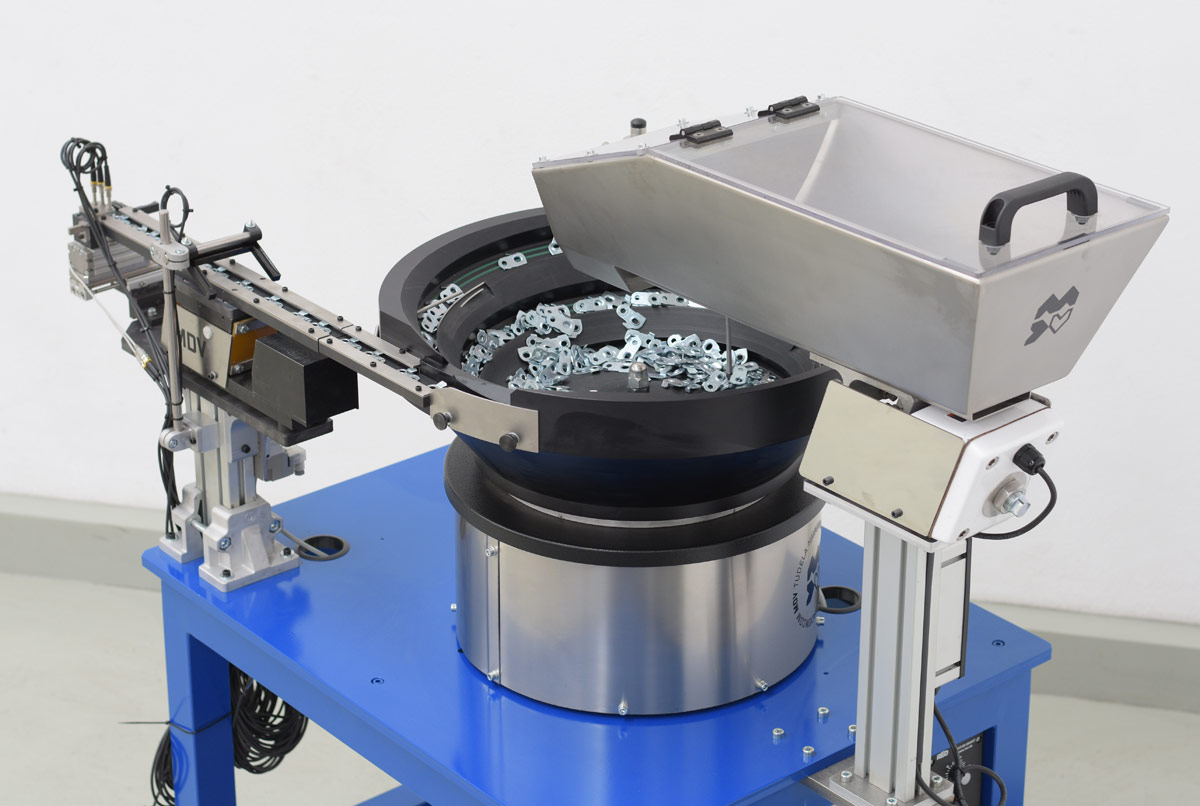

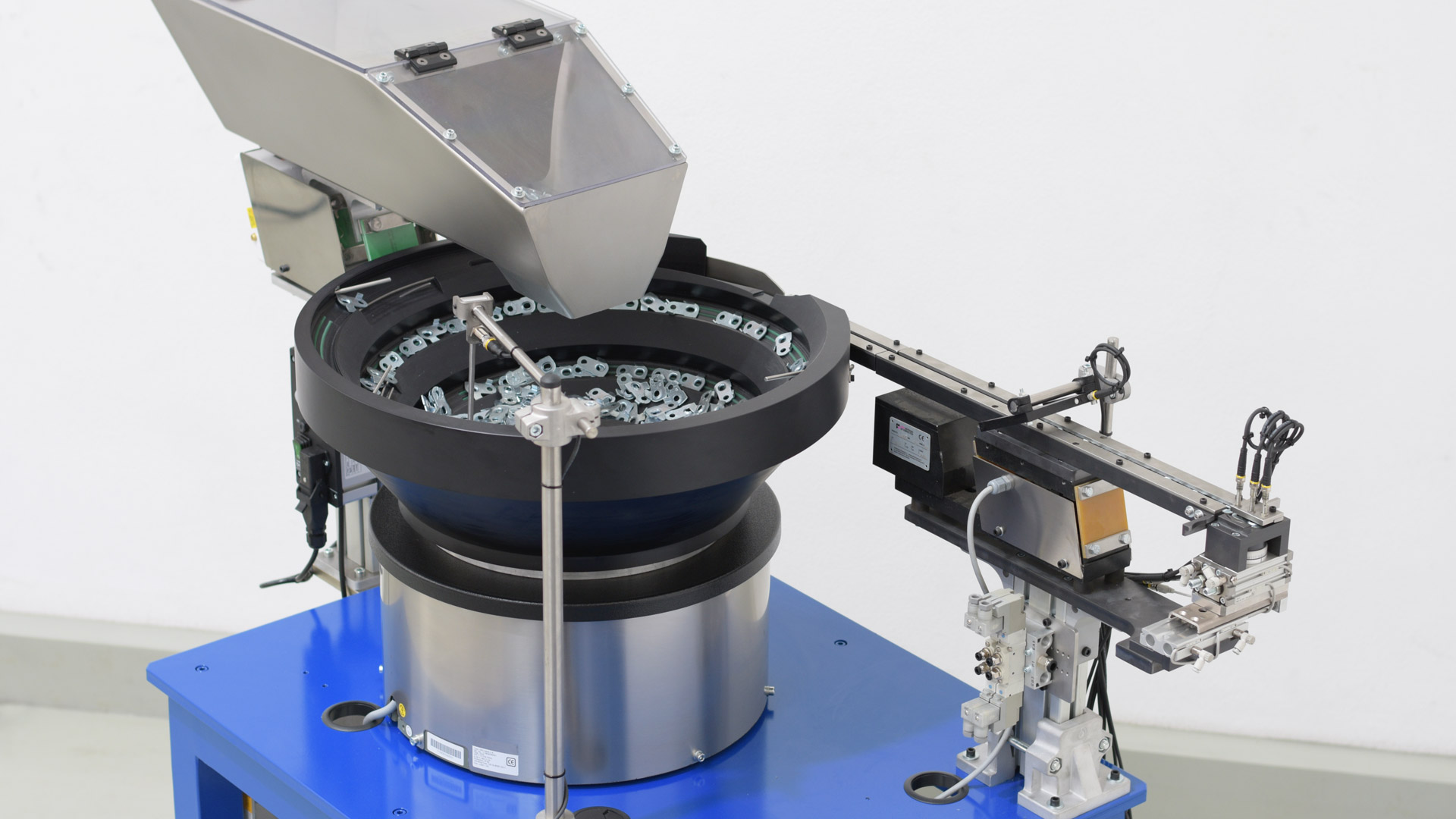

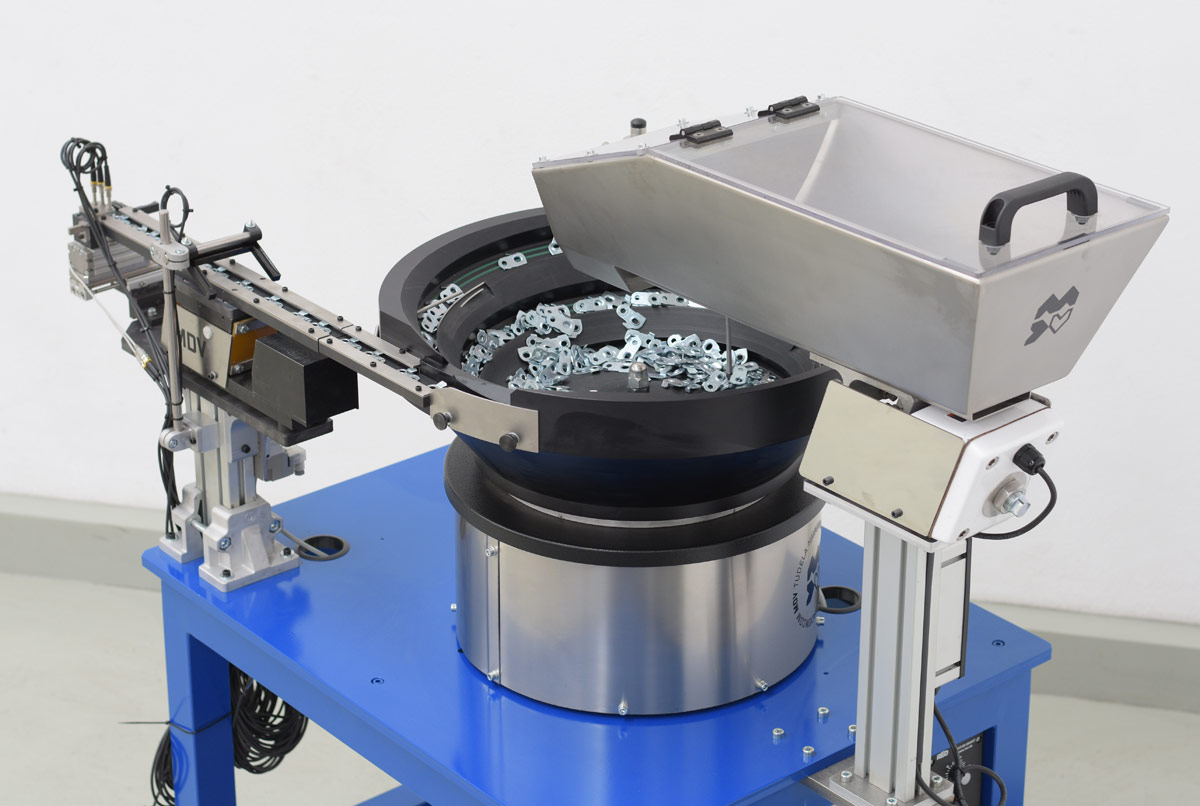

Nuestro sistema admite 2 referencias simétricas (distintas, por tanto) de chapas metálicas. De este modo, gozamos de libertad para volcar las piezas en la tolva a granel, pudiendo ir por separado —es decir, una referencia u otra—, pero también existe la opción de introducir ambos modelos a la vez.

Estas chapas presentan una aleta en cada lado, dobladas una hacia abajo y otra hacia arriba. En la cuba las seleccionamos con las aletas en la misma posición, esto implica que las de un modelo apuntan hacia el lado exterior del lineal de salida mientras que las otras miran hacia el interior.

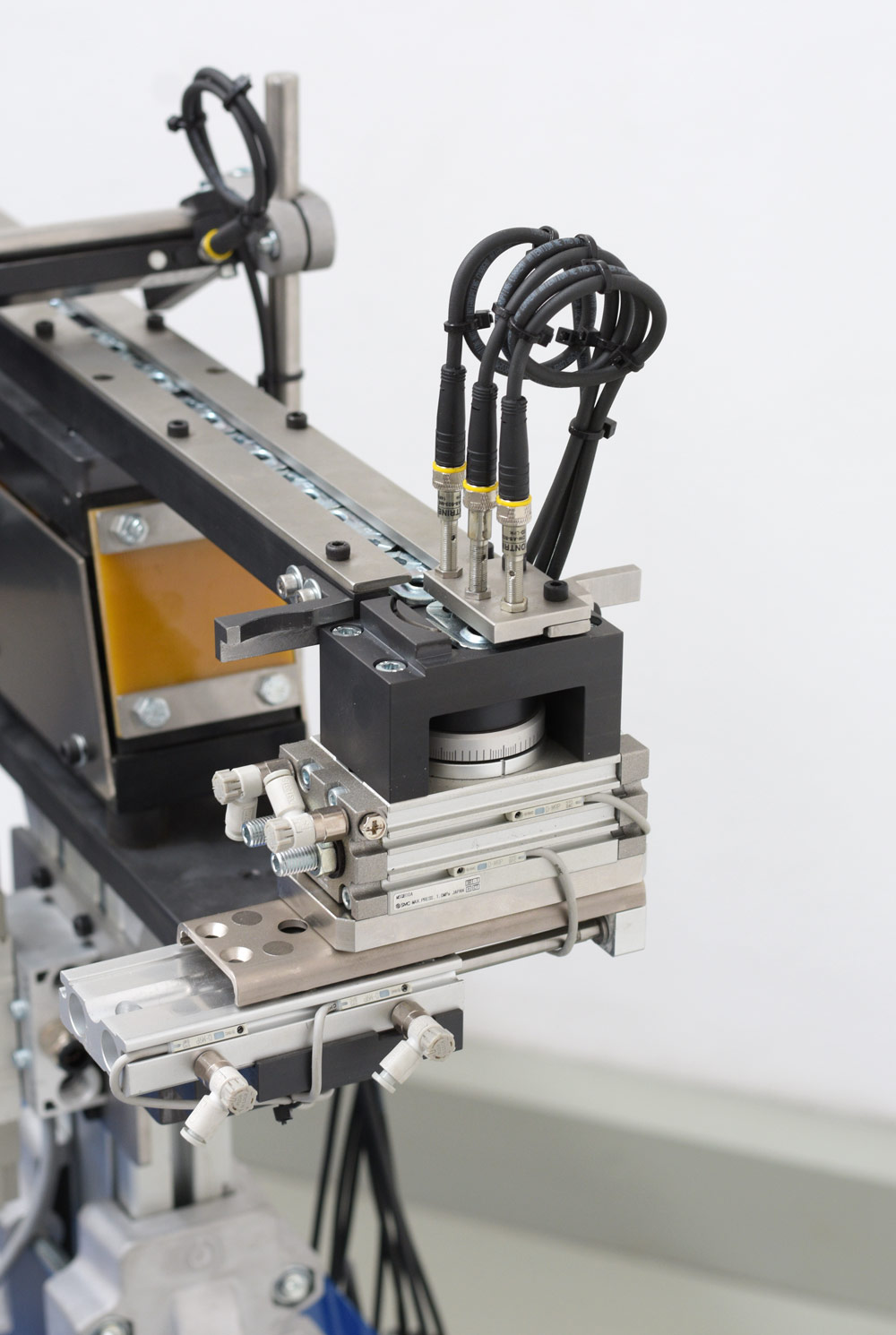

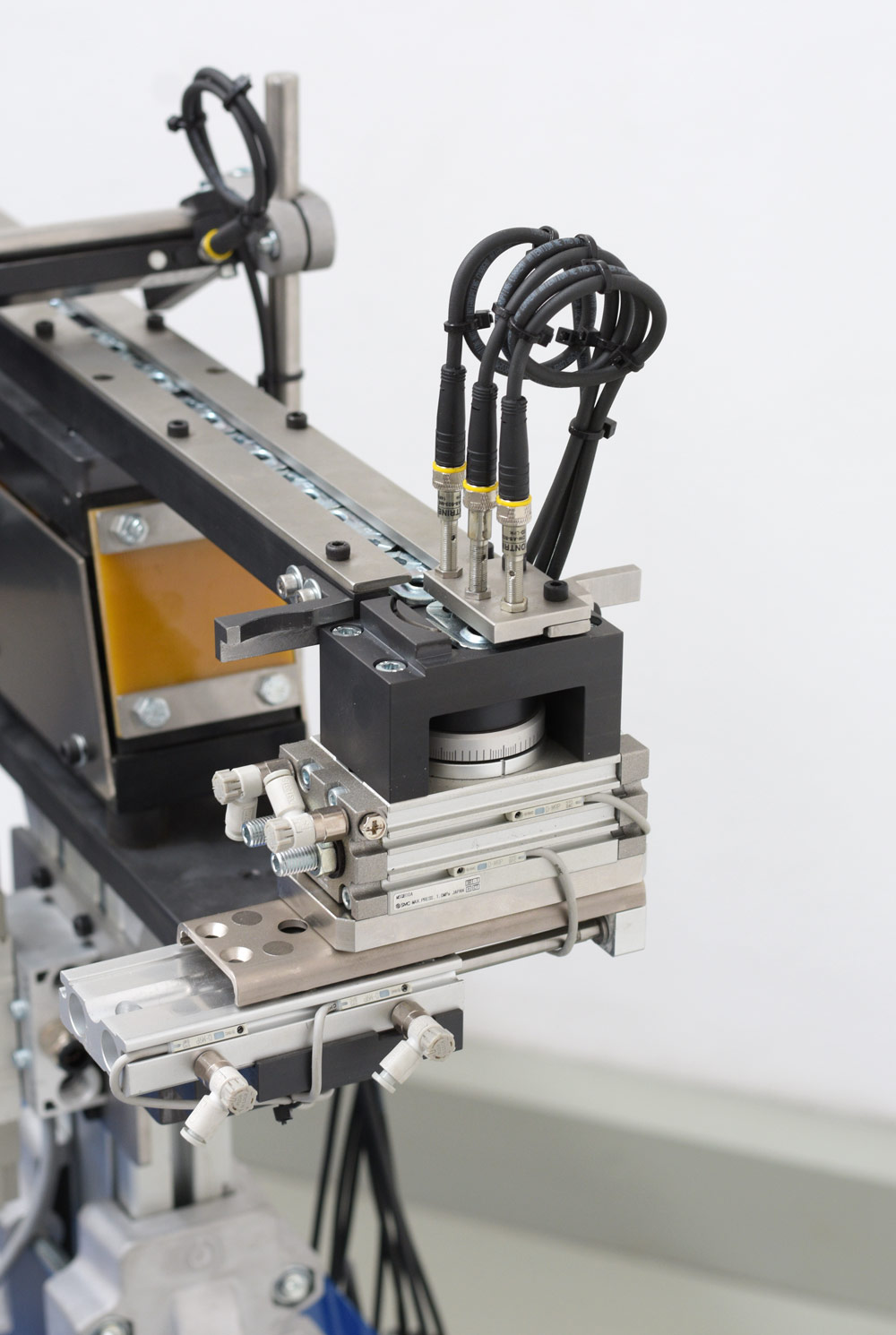

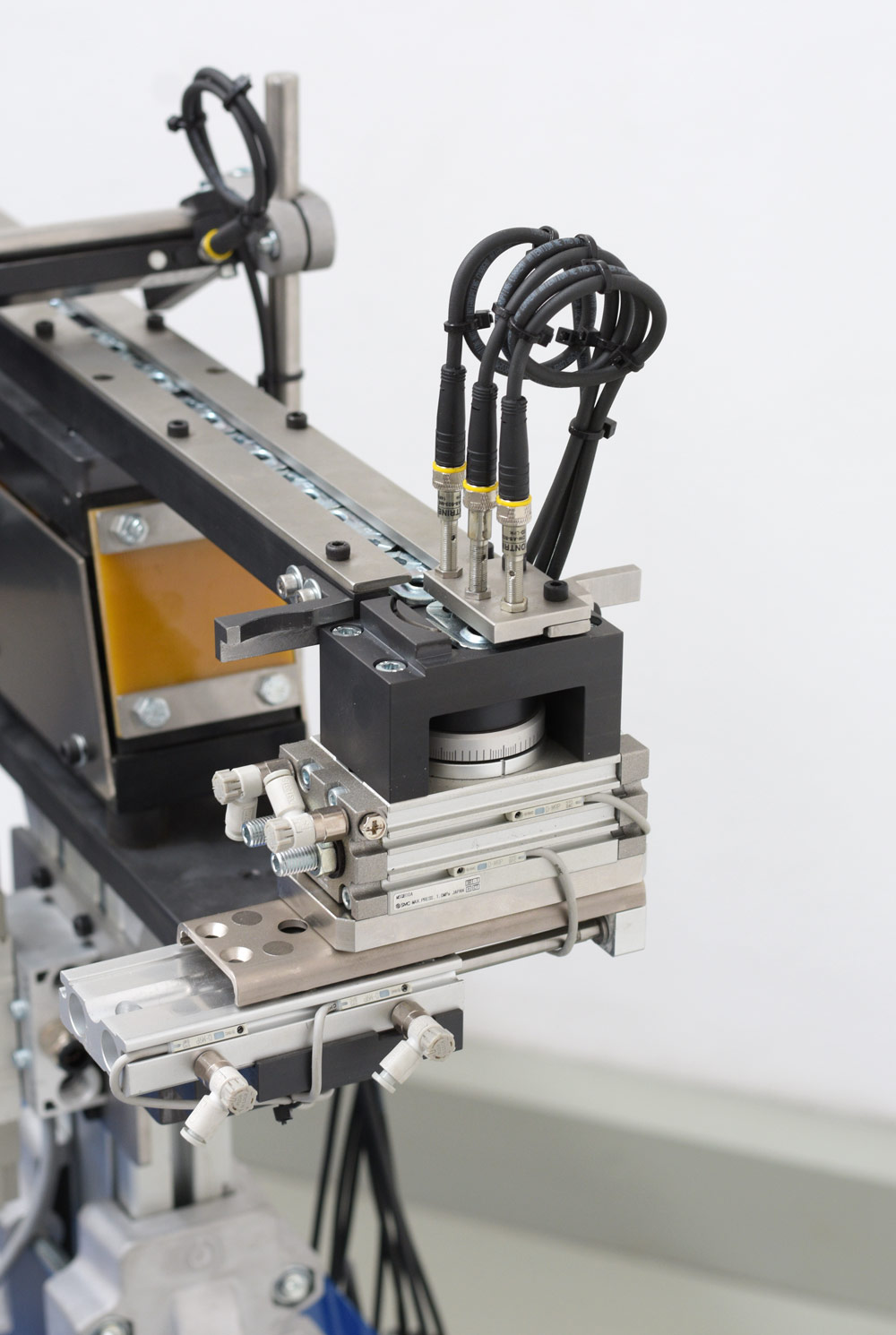

Cuando las piezas alcanzan la cuna de recogida –dotada de una parte fija y otra móvil– observamos a través de varios sensores de cuál de las dos referencias se trata. Tras esta lectura, la pieza experimenta un movimiento lateral gracias a una mesa lineal neumática de precisión que la desplaza hasta el punto de recogida del robot.

Una vez aquí, en función del modelo detectado, la pieza conserva la misma posición o, por el contrario, la sometemos a un giro mediante neumática para que el robot la reciba en la orientación correcta.

En conclusión, podemos decir que éste es un nuevo ejemplo donde nuestro paso a paso ofrece una solución efectiva ante un reto concreto.

Composición del sistema de posicionamiento

- 1 Tolva alimentadora vibratoria.

- 1 Base vibratoria horaria.

- 1 Vibrador circular SRC-400.

- 1 Cuba de fibra. Diámetro: 600 mm.

- 1 Vibrador lineal MDV-L450

- 1 Paso a paso de 2 movimientos.

- 3 Mandos de control.

- 1 Mesa bancada.

Posición de salida de la pieza

Tumbada.

Número de salidas

1.

Cadencia solicitada

20 piezas / minuto.

Autonomía

3 horas.

Otras soluciones para automoción

›› PARA VER Y ESCUCHAR

Alimentador industrial para chapas metálicas

Misión y peculiaridades

Nuestro sistema admite 2 referencias simétricas (distintas, por tanto) de chapas metálicas. De este modo, gozamos de libertad para volcar las piezas en la tolva a granel, pudiendo ir por separado —es decir, una referencia u otra—, pero también existe la opción de introducir ambos modelos a la vez.

Estas chapas presentan una aleta en cada lado, dobladas una hacia abajo y otra hacia arriba. En la cuba las seleccionamos con las aletas en la misma posición, esto implica que las de un modelo apuntan hacia el lado exterior del lineal de salida mientras que las otras miran hacia el interior.

Cuando las piezas alcanzan la cuna de recogida –dotada de una parte fija y otra móvil– observamos a través de varios sensores de cuál de las dos referencias se trata. Tras esta lectura, la pieza experimenta un movimiento lateral gracias a una mesa lineal neumática de precisión que la desplaza hasta el punto de recogida del robot.

Una vez aquí, en función del modelo detectado, la pieza conserva la misma posición o, por el contrario, la sometemos a un giro mediante neumática para que el robot la reciba en la orientación correcta.

En conclusión, podemos decir que éste es un nuevo ejemplo donde nuestro paso a paso ofrece una solución efectiva ante un reto concreto.

Composición del sistema de posicionamiento

- 1 Tolva alimentadora vibratoria.

- 1 Base vibratoria horaria.

- 1 Vibrador circular SRC-400.

- 1 Cuba de fibra. Diámetro: 600 mm.

- 1 Vibrador lineal MDV-L450

- 1 Paso a paso de 2 movimientos.

- 3 Mandos de control.

- 1 Mesa bancada.

Posición de salida de la pieza

Tumbada.

Número de salidas

1.

Cadencia solicitada

20 piezas / minuto.

Autonomía

3 horas.

Otras soluciones para automoción

›› PARA VER Y ESCUCHAR

Alimentador industrial para chapas metálicas

Misión y peculiaridades

Nuestro sistema admite 2 referencias simétricas (distintas, por tanto) de chapas metálicas. De este modo, gozamos de libertad para volcar las piezas en la tolva a granel, pudiendo ir por separado —es decir, una referencia u otra—, pero también existe la opción de introducir ambos modelos a la vez.

Estas chapas presentan una aleta en cada lado, dobladas una hacia abajo y otra hacia arriba. En la cuba las seleccionamos con las aletas en la misma posición, esto implica que las de un modelo apuntan hacia el lado exterior del lineal de salida mientras que las otras miran hacia el interior.

Cuando las piezas alcanzan la cuna de recogida –dotada de una parte fija y otra móvil– observamos a través de varios sensores de cuál de las dos referencias se trata. Tras esta lectura, la pieza experimenta un movimiento lateral gracias a una mesa lineal neumática de precisión que la desplaza hasta el punto de recogida del robot.

Una vez aquí, en función del modelo detectado, la pieza conserva la misma posición o, por el contrario, la sometemos a un giro mediante neumática para que el robot la reciba en la orientación correcta.

En conclusión, podemos decir que éste es un nuevo ejemplo donde nuestro paso a paso ofrece una solución efectiva ante un reto concreto.

Composición del sistema de posicionamiento

- 1 Tolva alimentadora vibratoria.

- 1 Base vibratoria horaria.

- 1 Vibrador circular SRC-400.

- 1 Cuba de fibra. Diámetro: 600 mm.

- 1 Vibrador lineal MDV-L450

- 1 Paso a paso de 2 movimientos.

- 3 Mandos de control.

- 1 Mesa bancada.

Posición de salida de la pieza

Tumbada.

Número de salidas

1.

Cadencia solicitada

20 piezas / minuto.

Autonomía

3 horas.