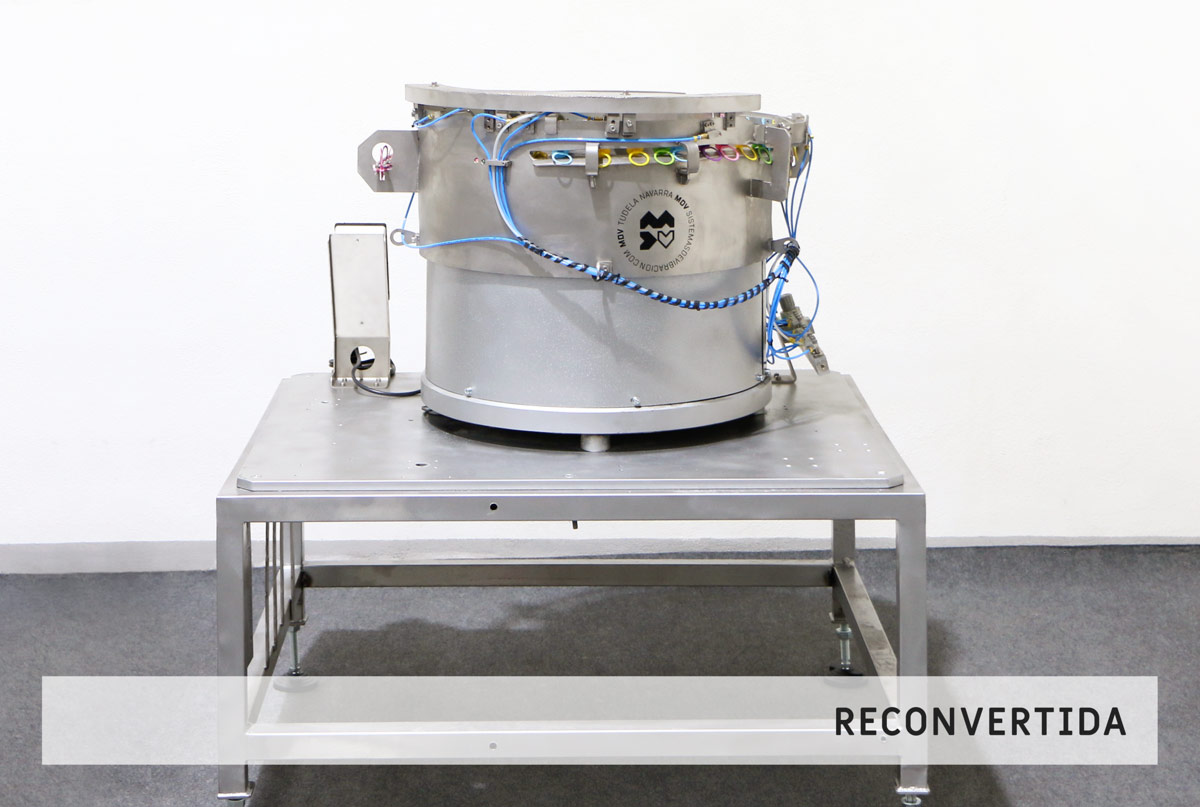

Alimentador industrial reconvertido para muelles flejes

Misión y peculiaridades

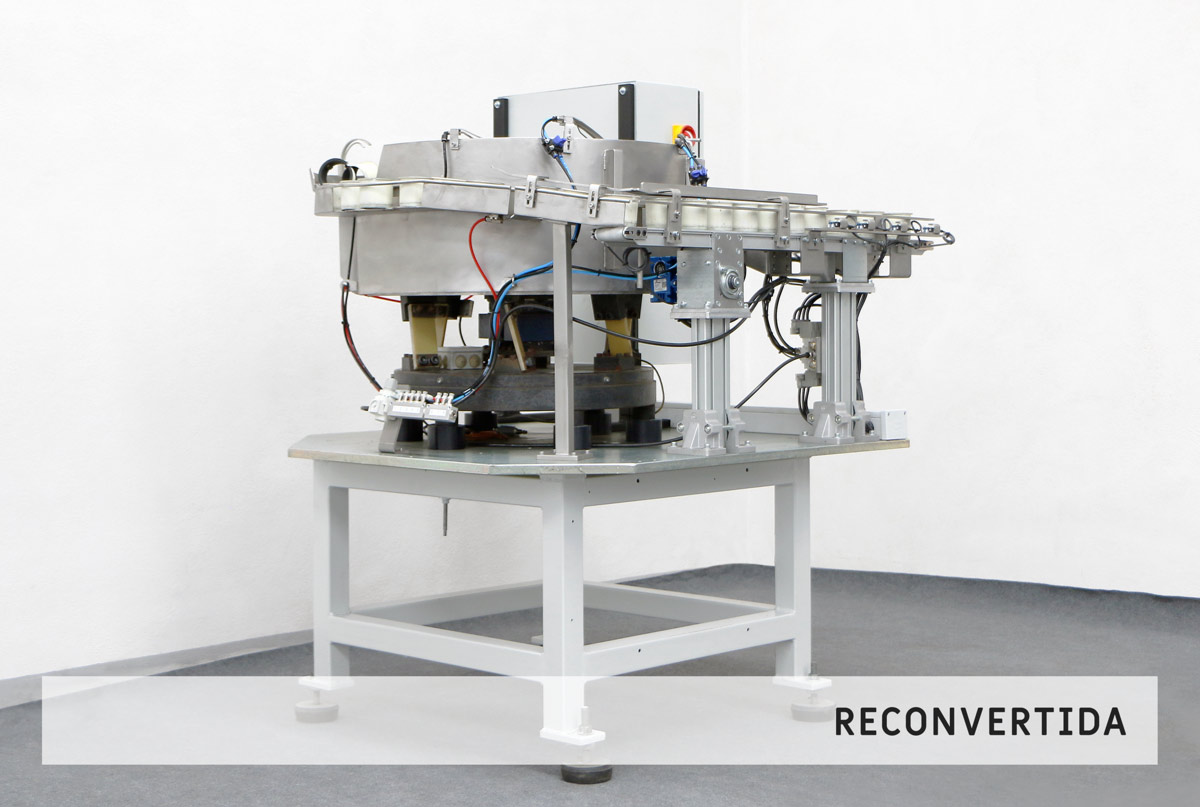

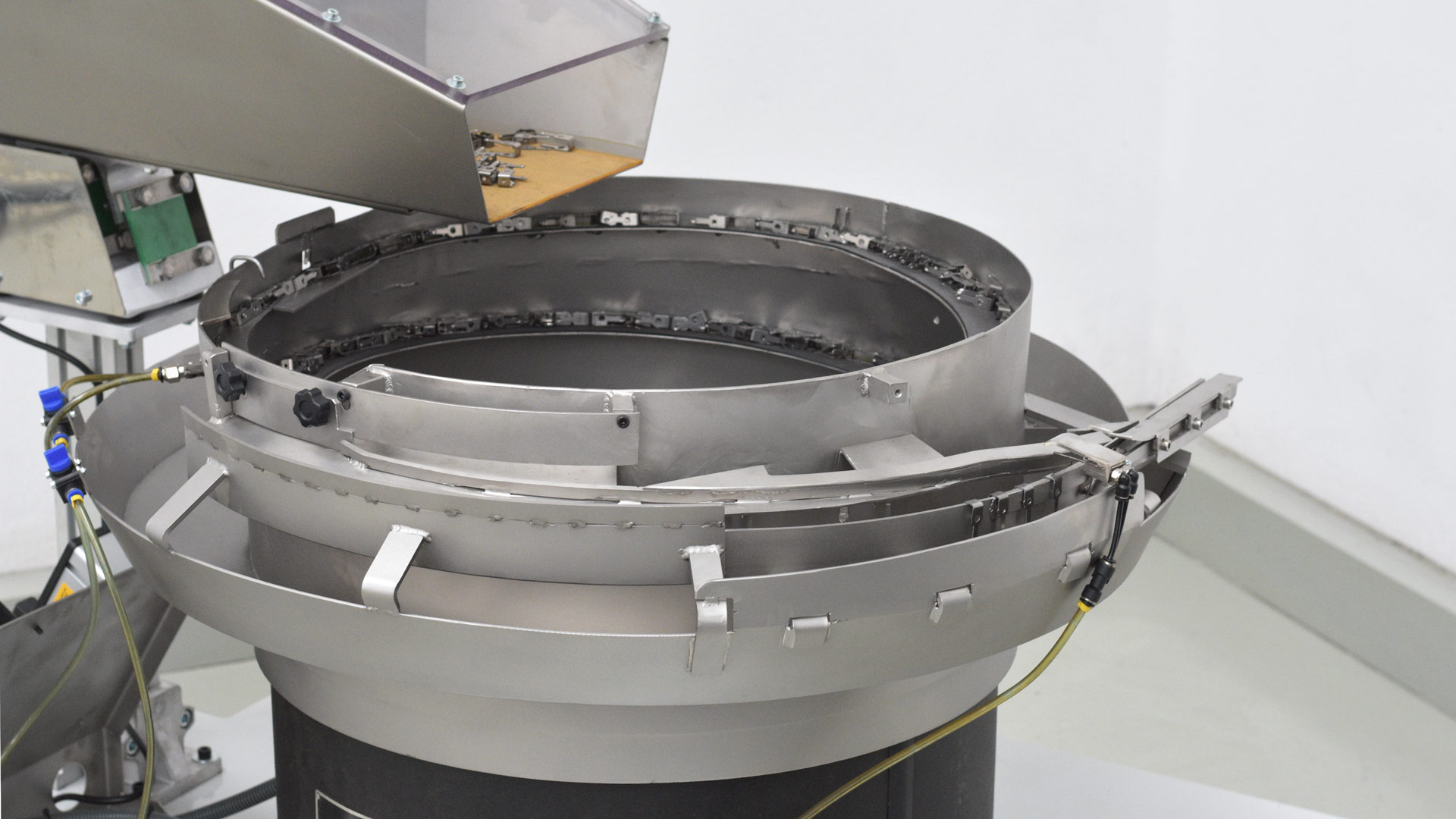

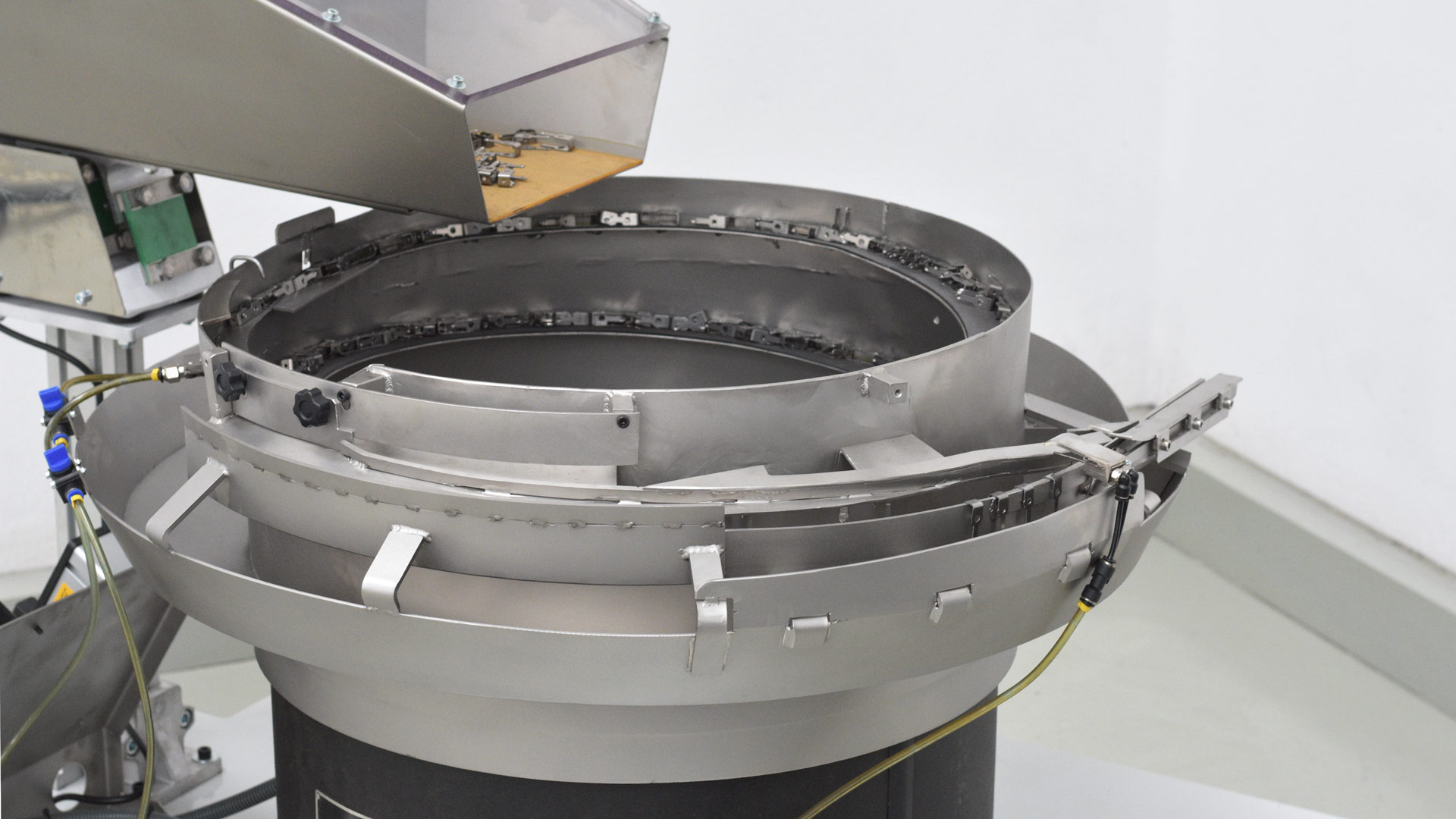

Aquí, un caso de reparación y adaptación de un sistema antiguo que trae consigo un doble desafío: solucionar las congestiones que experimenta y, además, aprovechar el mismo equipo para posicionar una nueva referencia de pieza.

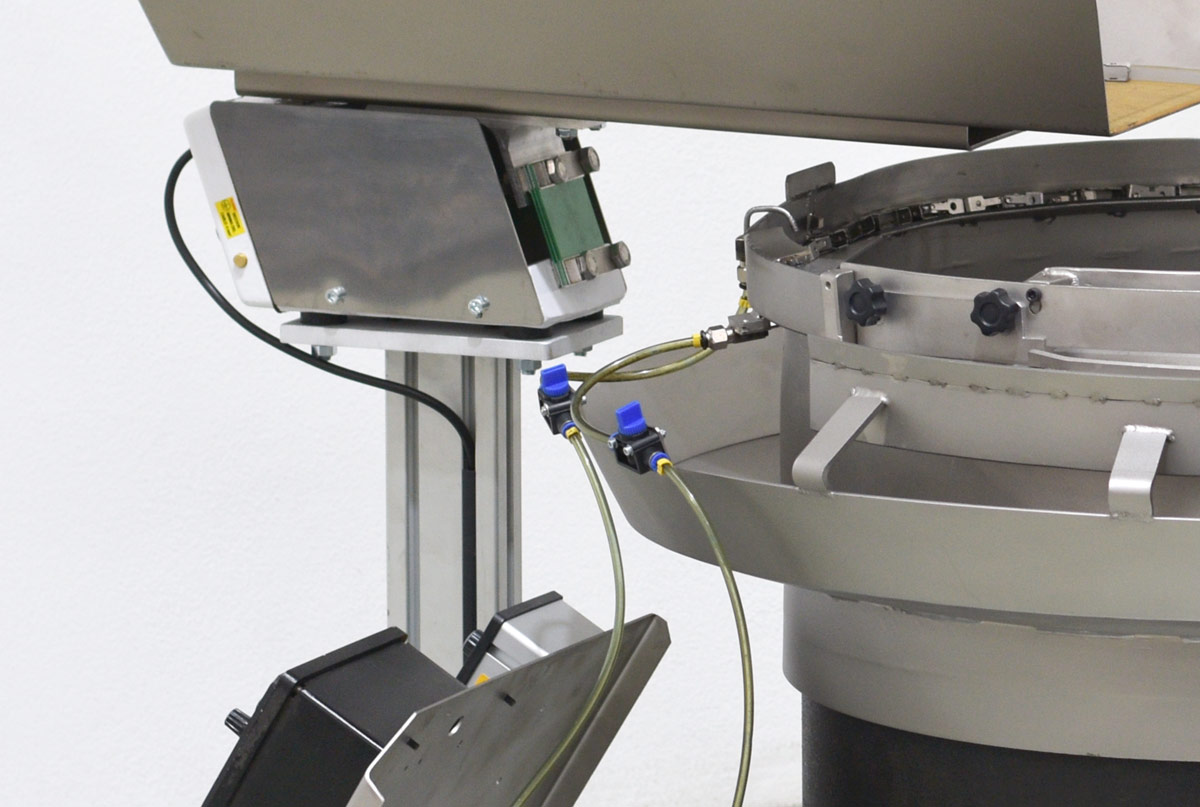

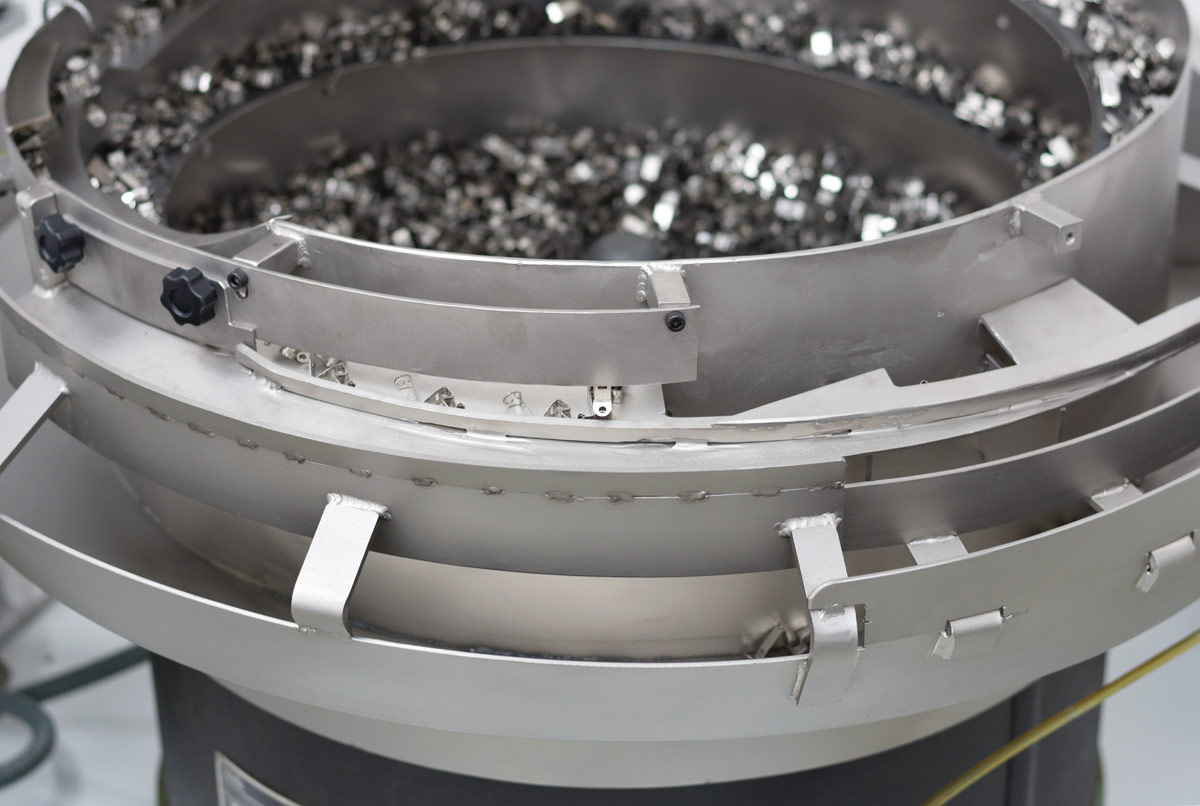

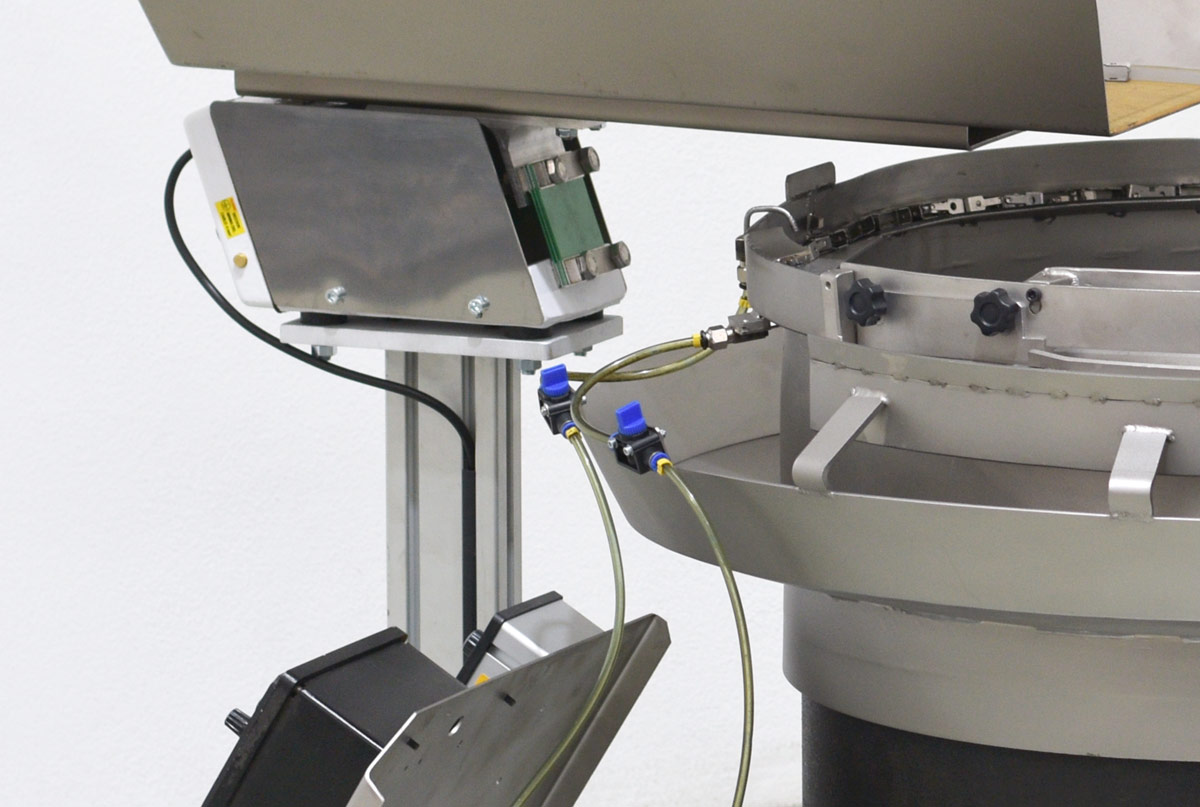

Esta reconversión nos llevó a varias prácticas funcionales y de acabado final: ampliar el sistema con una tolva de autonomía, modificar el bastidor hasta conseguir la altura precisa además de la sustitución de las patas y el acabado de pintura, sumados a la reparación y adaptación de la cuba de origen para que pueda trabajar con 2 tipos de piezas.

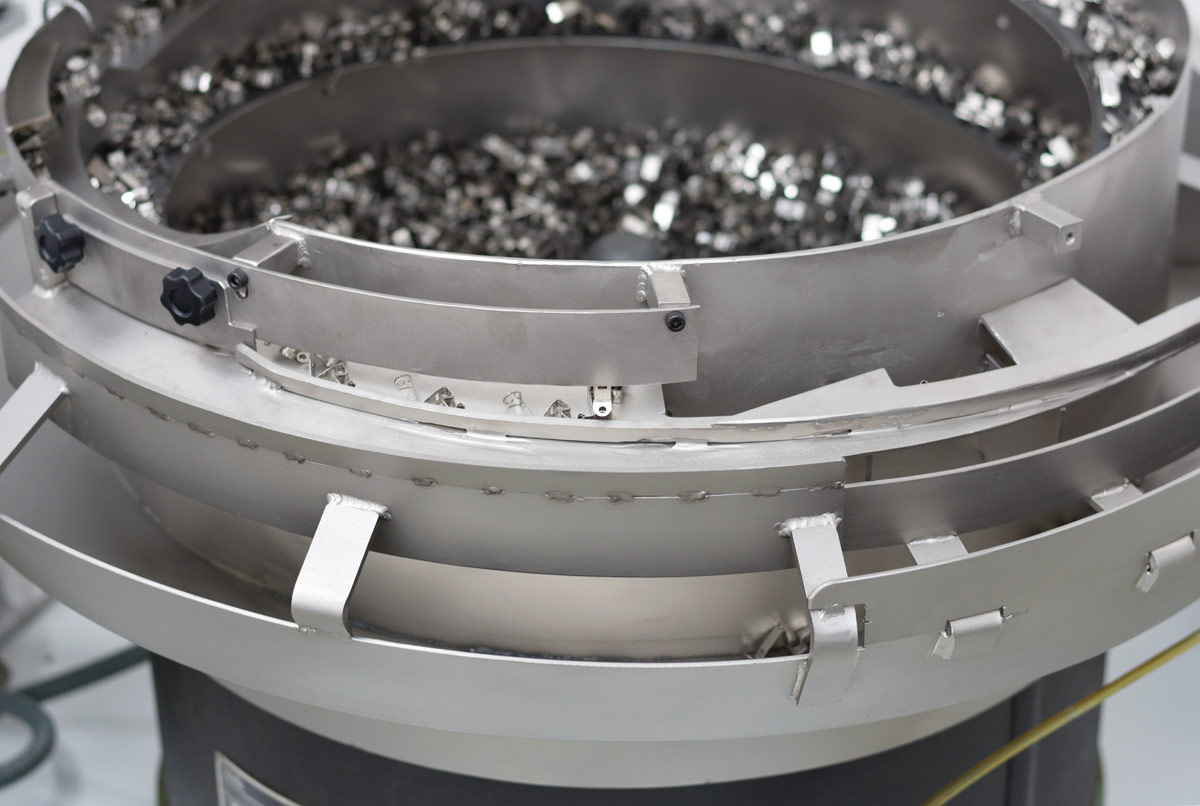

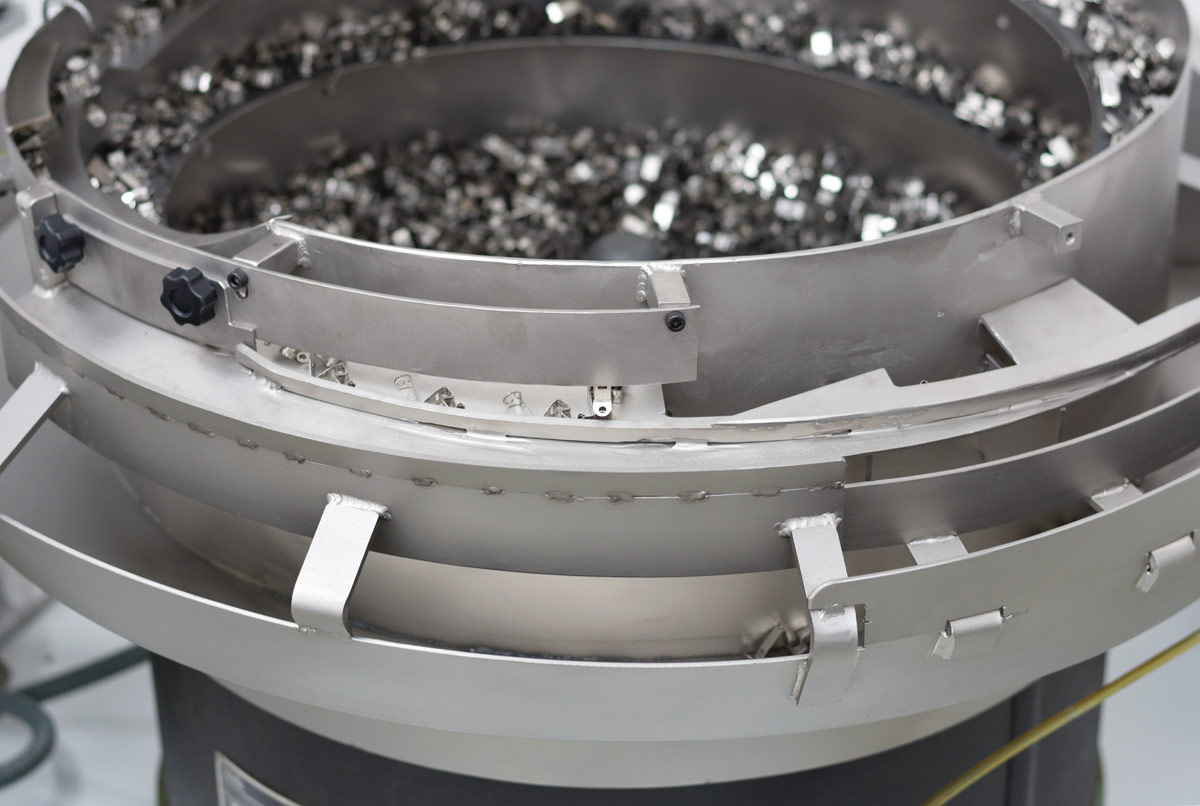

La máquina pertenece a un fabricante de muelles, como estos, denominados flejes. Tras abandonar la unidad de plegado, los flejes necesitan ser supervisados para asegurar su correcta fabricación. En este proceso de control de calidad, las piezas deben entrar en el plato de visión bajo varias premisas: de una en una, separadas y en posición horizontal; se trata de que la cámara de visión pueda hacer capturas y determinar si cada pieza está en condición óptima o defectuosa.

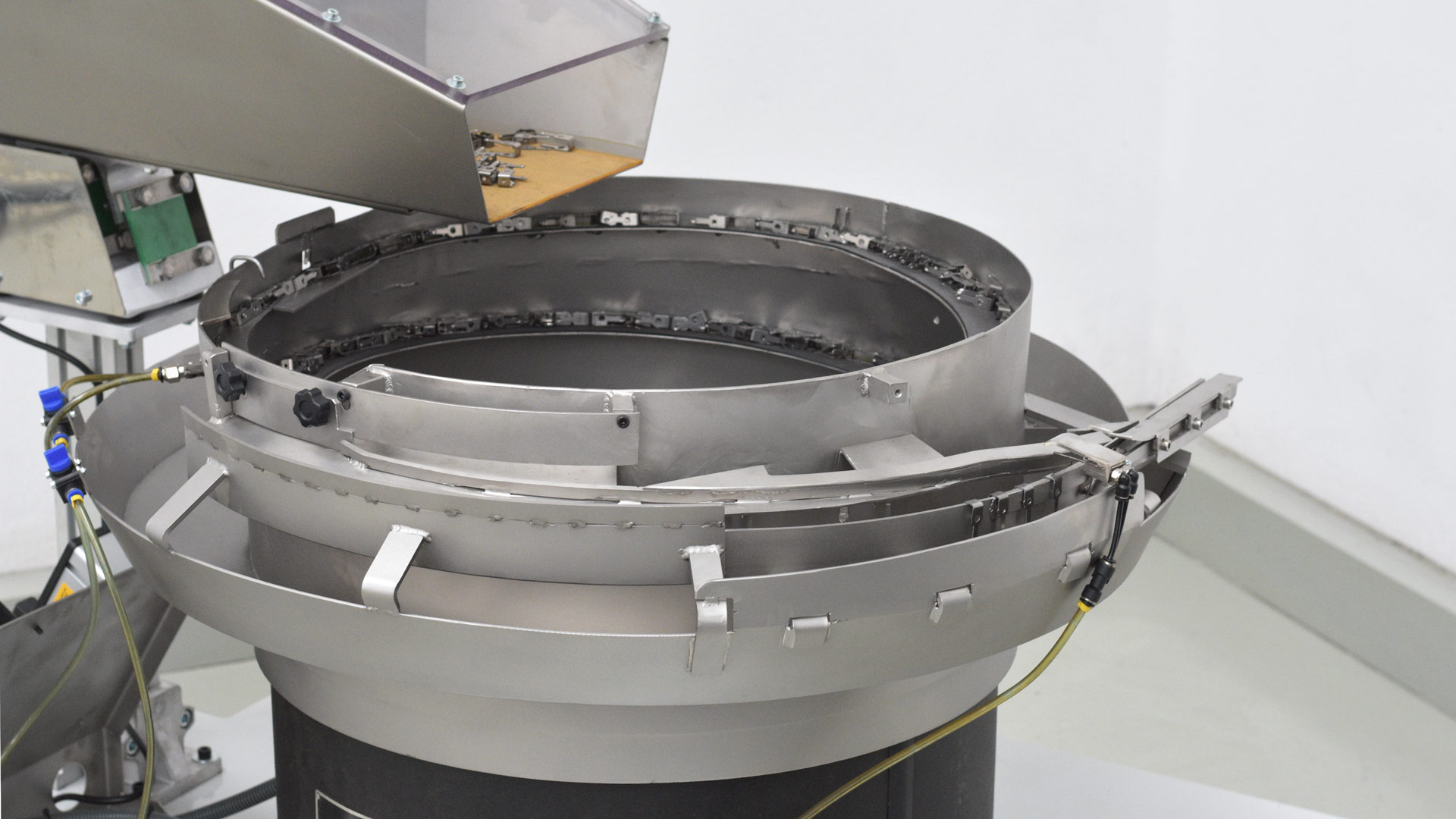

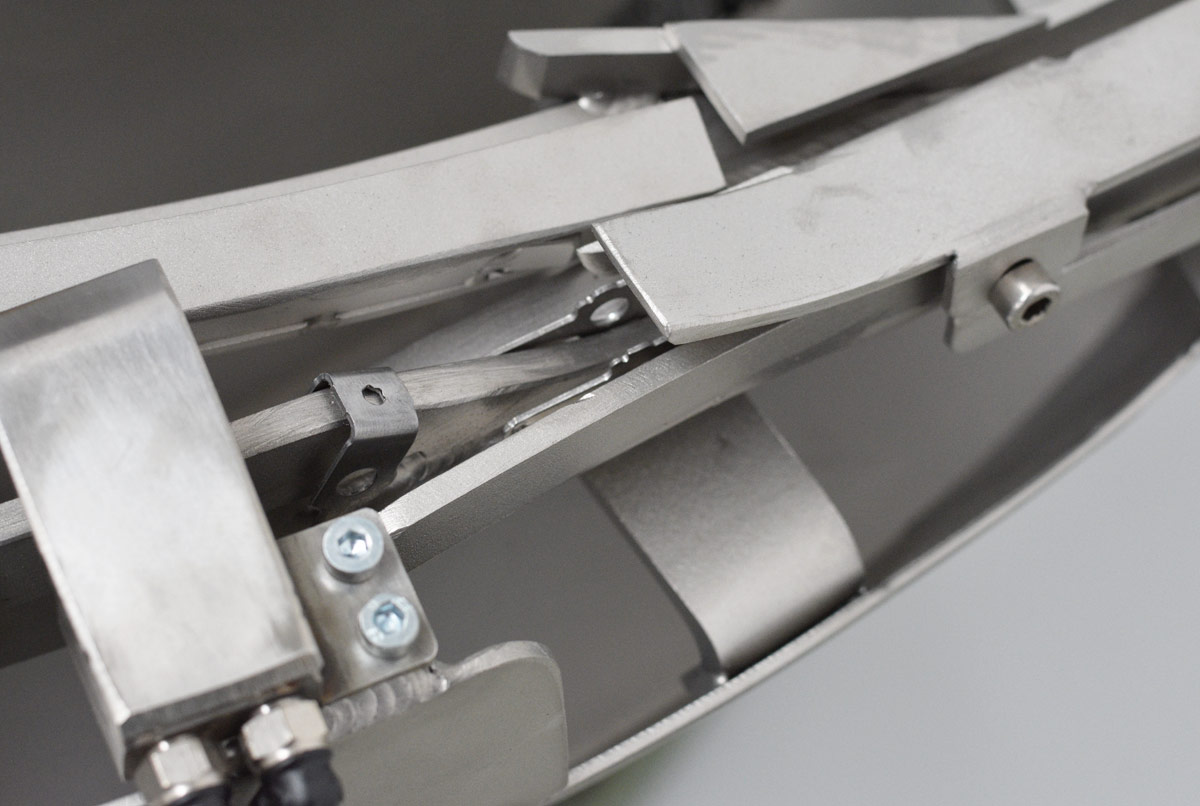

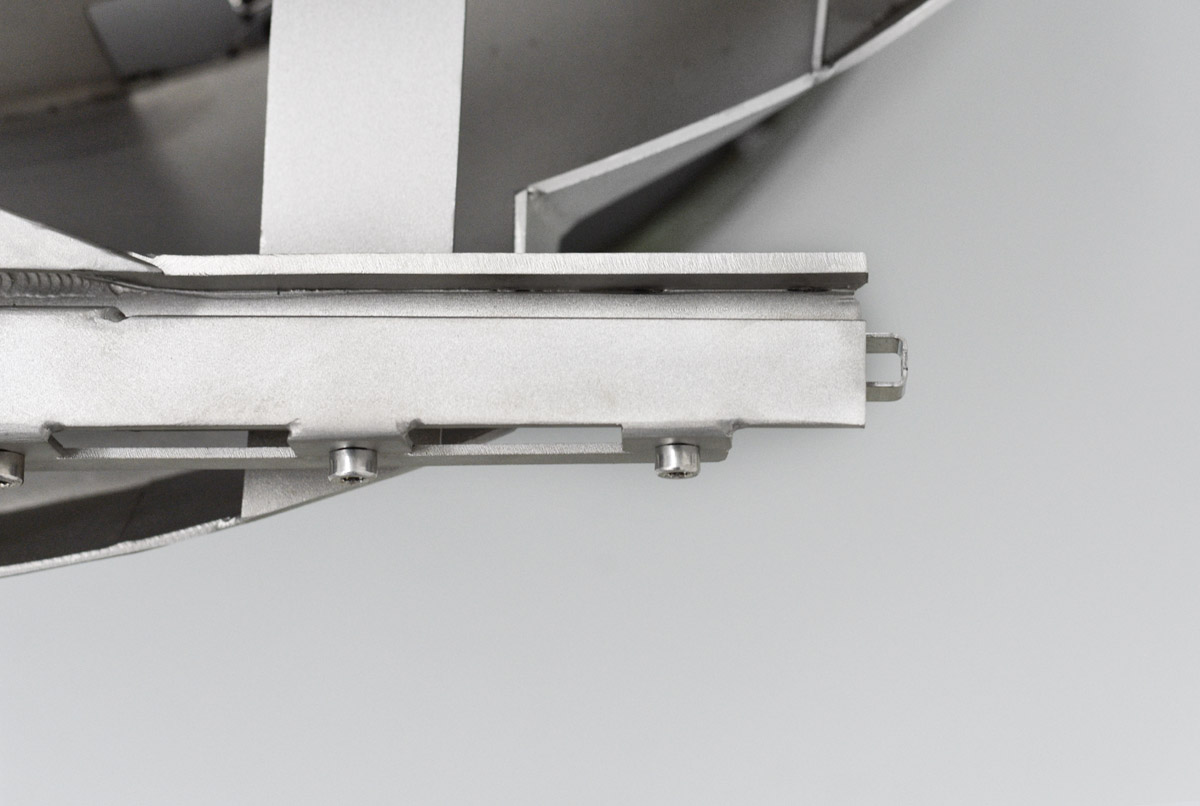

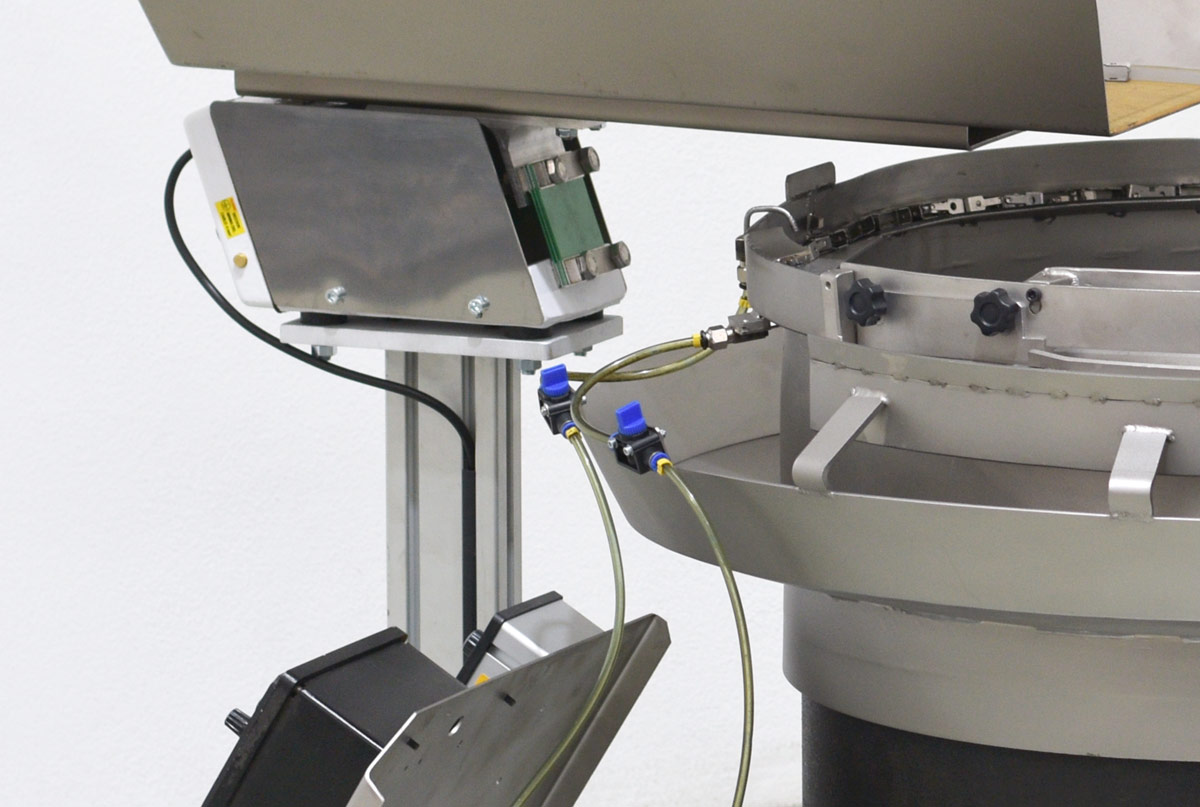

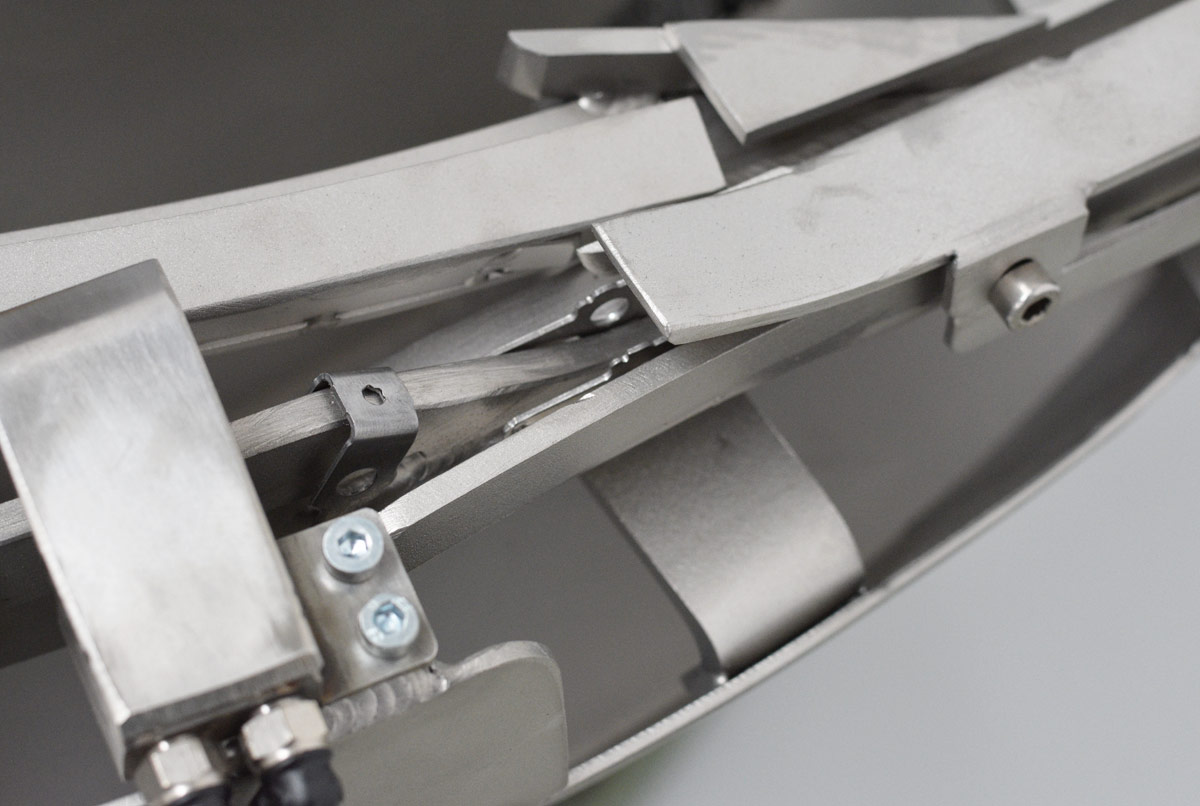

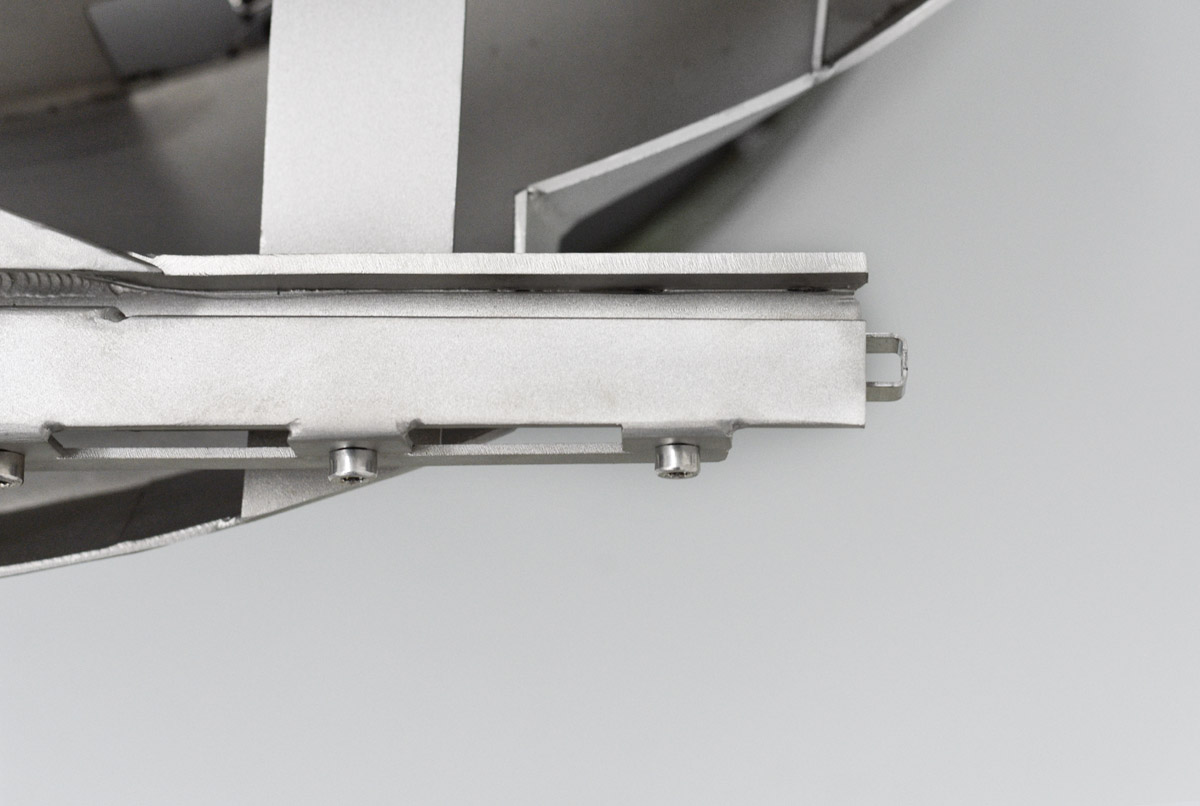

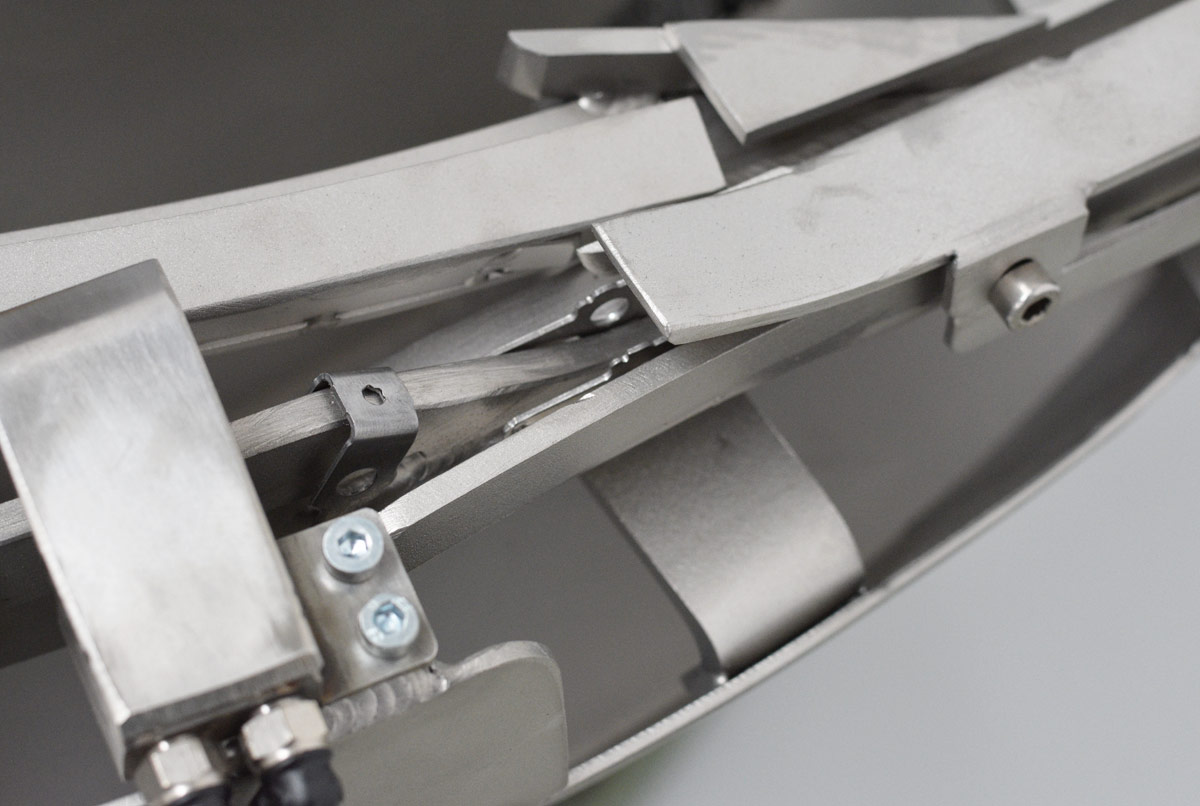

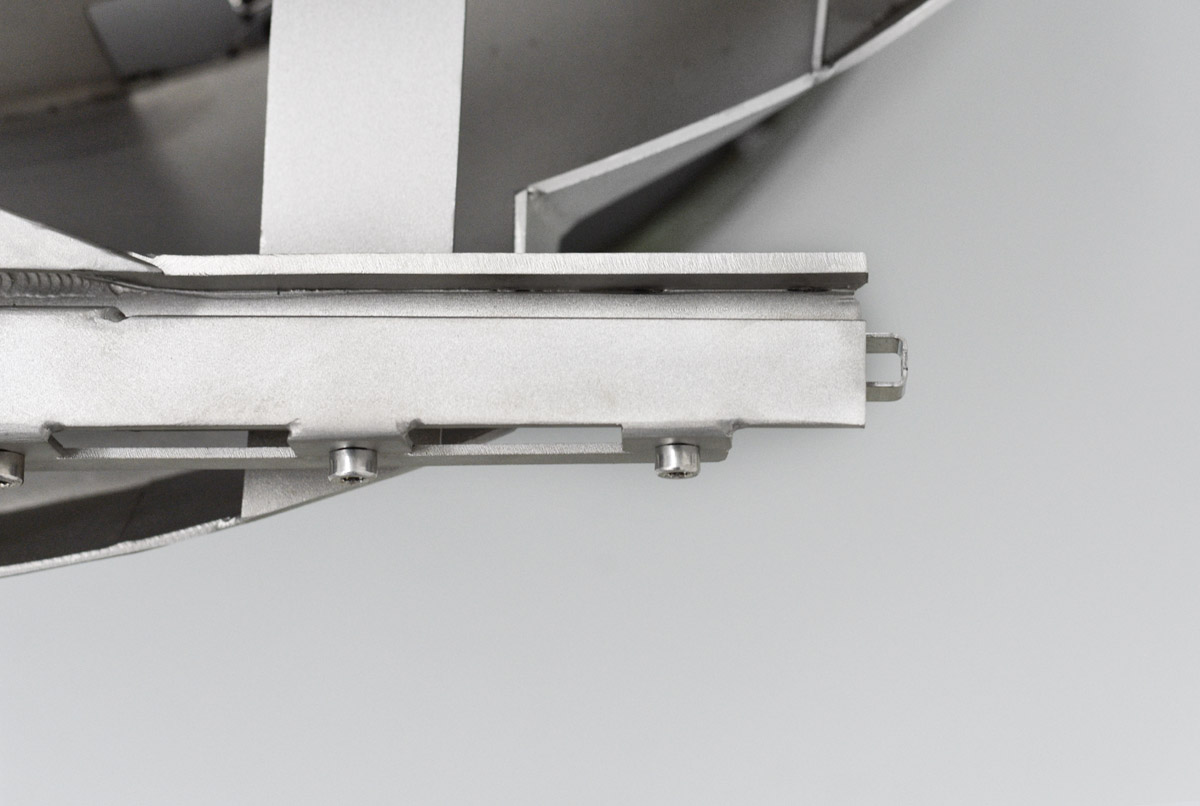

Nuestra solución pasa por integrar 2 canales distintos en la misma cuba, una por referencia. Con una sencilla tajadera conseguimos seleccionar el canal de salida correcto para cada una de ellas, y en la guía de salida se configura la altura de techo de la guía. Por último, se ajusta el sistema neumático, para uno u otro fleje, con los sopladores que abren y cierran.

Como dato extra, decir que del resultado de las pruebas extrajimos que nuestro posicionador remodelado es capaz de duplicar la cadencia solicitada llegando a dispensar cerca de 200 piezas por minuto.

Composición del sistema de posicionamiento

- 1 Tolva de autonomía (nueva).

- 1 Base vibratoria antihoraria (ya existente).

- 1 Cuba de acero inoxidable (adaptada).

- 1 Guía con 2 salidas distintas (nueva).

- 2 Mandos de control (existentes).

- 1 Mesa bancada (reformada y pintada).

Posición de salida de las piezas

Tumbadas.

Número de salidas

2 canales en la cuba por 1 única salida.

Cadencia solicitada

100 piezas / minuto, pero capacidad para 200 piezas / minuto.

Autonomía

La resultante de la tolva.

Otros vibradores reconvertidos

›› PARA VER Y ESCUCHAR

Alimentador industrial reconvertido para muelles flejes

Misión y peculiaridades

Aquí, un caso de reparación y adaptación de un sistema antiguo que trae consigo un doble desafío: solucionar las congestiones que experimenta y, además, aprovechar el mismo equipo para posicionar una nueva referencia de pieza.

Esta reconversión nos llevó a varias prácticas funcionales y de acabado final: ampliar el sistema con una tolva de autonomía, modificar el bastidor hasta conseguir la altura precisa además de la sustitución de las patas y el acabado de pintura, sumados a la reparación y adaptación de la cuba de origen para que pueda trabajar con 2 tipos de piezas.

La máquina pertenece a un fabricante de muelles, como estos, denominados flejes. Tras abandonar la unidad de plegado, los flejes necesitan ser supervisados para asegurar su correcta fabricación. En este proceso de control de calidad, las piezas deben entrar en el plato de visión bajo varias premisas: de una en una, separadas y en posición horizontal; se trata de que la cámara de visión pueda hacer capturas y determinar si cada pieza está en condición óptima o defectuosa.

Nuestra solución pasa por integrar 2 canales distintos en la misma cuba, una por referencia. Con una sencilla tajadera conseguimos seleccionar el canal de salida correcto para cada una de ellas, y en la guía de salida se configura la altura de techo de la guía. Por último, se ajusta el sistema neumático, para uno u otro fleje, con los sopladores que abren y cierran.

Como dato extra, decir que del resultado de las pruebas extrajimos que nuestro posicionador remodelado es capaz de duplicar la cadencia solicitada llegando a dispensar cerca de 200 piezas por minuto.

Composición del sistema de posicionamiento

- 1 Tolva de autonomía (nueva).

- 1 Base vibratoria antihoraria (ya existente).

- 1 Cuba de acero inoxidable (adaptada).

- 1 Guía con 2 salidas distintas (nueva).

- 2 Mandos de control (existentes).

- 1 Mesa bancada (reformada y pintada).

Posición de salida de las piezas

Tumbadas.

Número de salidas

2 canales en la cuba por 1 única salida.

Cadencia solicitada

100 piezas / minuto, pero capacidad para 200 piezas / minuto.

Autonomía

La resultante de la tolva.

Otros vibradores reconvertidos

›› PARA VER Y ESCUCHAR

Alimentador industrial reconvertido para muelles flejes

Misión y peculiaridades

Aquí, un caso de reparación y adaptación de un sistema antiguo que trae consigo un doble desafío: solucionar las congestiones que experimenta y, además, aprovechar el mismo equipo para posicionar una nueva referencia de pieza.

Esta reconversión nos llevó a varias prácticas funcionales y de acabado final: ampliar el sistema con una tolva de autonomía, modificar el bastidor hasta conseguir la altura precisa además de la sustitución de las patas y el acabado de pintura, sumados a la reparación y adaptación de la cuba de origen para que pueda trabajar con 2 tipos de piezas.

La máquina pertenece a un fabricante de muelles, como estos, denominados flejes. Tras abandonar la unidad de plegado, los flejes necesitan ser supervisados para asegurar su correcta fabricación. En este proceso de control de calidad, las piezas deben entrar en el plato de visión bajo varias premisas: de una en una, separadas y en posición horizontal; se trata de que la cámara de visión pueda hacer capturas y determinar si cada pieza está en condición óptima o defectuosa.

Nuestra solución pasa por integrar 2 canales distintos en la misma cuba, una por referencia. Con una sencilla tajadera conseguimos seleccionar el canal de salida correcto para cada una de ellas, y en la guía de salida se configura la altura de techo de la guía. Por último, se ajusta el sistema neumático, para uno u otro fleje, con los sopladores que abren y cierran.

Como dato extra, decir que del resultado de las pruebas extrajimos que nuestro posicionador remodelado es capaz de duplicar la cadencia solicitada llegando a dispensar cerca de 200 piezas por minuto.

Composición del sistema de posicionamiento

- 1 Tolva de autonomía (nueva).

- 1 Base vibratoria antihoraria (ya existente).

- 1 Cuba de acero inoxidable (adaptada).

- 1 Guía con 2 salidas distintas (nueva).

- 2 Mandos de control (existentes).

- 1 Mesa bancada (reformada y pintada).

Posición de salidas de la piezas

Tumbadas.

Número de salidas

2 canales en la cuba por 1 única salida.

Cadencia solicitada

100 piezas / minuto, pero capacidad para 200 piezas / minuto.

Autonomía

La resultante de la tolva.